Для начала рассмотрим

1. Основные виды стыковых сварных швов:

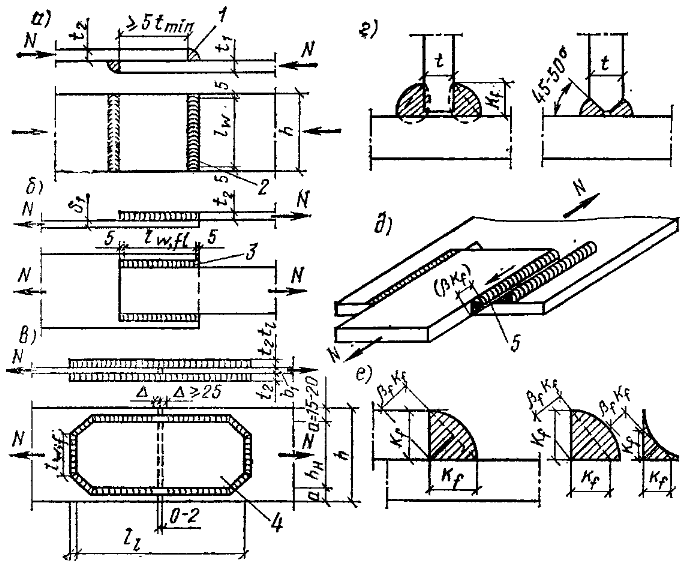

Рисунок 529.1 . Основные виды стыковых сварных швов.

По варианту исполнения (вид сварного шва сбоку):

а) Прямой , совпадающий с рассматриваемым поперечным сечением элемента.

б) Косой . Делается в тех случаях, когда по расчету прямого шва для обеспечения прочности не достаточно.

Железные рабочие. Здесь есть несколько значений. Существуют и другие банды, такие как «Поднимающая банда», «Отвесная банда», «Болт-банда» и «Другая банда». Он может срезать металл, разрезать углы и пробивать отверстия. Вы собираетесь «инвестировать минимум пару тысяч долларов за меньшую модель». Не хочется даже думать, что большие стоят.

Много раз один или два дюйма сварки каждые пару дюймов будет держать так же хорошо, как непрерывный сварной шов. На большинстве рабочих мест, будь то в магазине или в поле, сварные швы будут на чертеже, чтобы вы знали, что делать. Инженеры определяют, какой вид сварного шва лучше всего подходит для соединения.

Как видно из рисунка, стыковые швы могут использоваться для соединения деталей разной толщины.

По форме шва (вид в разрезе):

в) Без кромок .

г) V-образный .

д) Х-образный .

е) К-образный .

Как видно из рисунка, выбор той или иной формы шва зависит от толщины свариваемых деталей.

1.1. Геометрические характеристики стыковых сварных швов

Также на рисунке 529.1 показаны основные геометрические характеристики сварных швов, необходимые для расчета стыковых сварных швов на прочность:

Существует два типа прерывистых сварных швов. Мы бы отметили два дюйма, один дюйм с каждой стороны центра. Затем, из центра этого шва, мы сделаем отметку в двенадцати дюймах. На этом знаке мы измеряем один дюйм с каждой стороны. Таким образом, мы измеряли от центра к центру на каждом сварном шве. В большинстве построек почти все измеряется от центра.

С другой стороны луча мы зеркалируем метки первой стороны. Очевидно, что концы луча не выходили последовательно, поэтому было важно, чтобы мы убедились и поставили два дюйма на каждом конце, даже если это было рядом с двумя другими метками, которые мы сделали.

t - толщина шва, см.

В общем случае когда толщины свариваемых деталей одинаковы, то толщина шва равна толщине свариваемых деталей. Если толщины свариваемых деталей разные, то за толщину шва принято считать наименьшую толщину свариваемых деталей. Форма шва (вид в разрезе) на определение толщины стыкового шва никак не влияет по той причине, что при расчетах на прочность материала шва рассматриваются сечения с наименьшей площадью. В данном случае наименьшую площадь будут иметь сечения на границе сплавления.

Эти сварные швы достаточно прочны для удержания, и это чрезмерное сваривание этих соединений твердое. Когда чрезмерно сварные сварщики над сваркой, они завинчиваются несколькими способами? Они нагревают основной металл, который может отрицательно повлиять на его свойства. Они тратят ненужное время. . Позиционеры в крупных фабриках фабрики держат заготовку, вращаются, вращаются или вращаются, так что вы можете сваривать в плоском или горизонтальном положении. В доме власти они спрашивают, сколько суставов мы свариваем каждый день.

Было много разных типов, таких как луч в пучок, луч в столбец, скобки и т.д. Если замочная скважина становится слишком большой, немедленно прекратите сварку, дайте плите остыть и выполните правильную настройку, чтобы исправить проблему. Ведра - это линии от машины до того, что вы свариваете, которые несут ток. Они представляют собой много медных проводов, вплетенных в одно, чтобы проводить электричество, а затем покрыты непроводящей резиной или пластиковой пленкой.

l w - длина шва, см.

Так как при любой технологии сварки в начале и конце шва имеется непровар, то с учетом этого расчетная длина шва принимается (согласно СП 16.13330.2011 "Стальные конструкции"):

l w = h - 2t (529.1.1)

l w = h (529.1.2) - при выводе концов шва за пределы стыка

где h - высота свариваемых деталей.

Важно убедиться, что в проводах нет разрывов или разрывов, обнажающих оголенный провод, который может дуть на заземленную поверхность. Кроме того, что это был шок или пожар, особенно это было бы плохо, если бы он соприкасался с баллоном с газом под давлением!

Угадайте, что называется «твердым»? Аппаратная сварка - оборудование выполняет сварку, когда человек следит за тем, чтобы он работал правильно. Они также будут визуально проверять завершенный сварной шов. Независимо от того, работают ли роботы или машинная сварка, большинство компаний предпочитают кого-то, кто действительно сварил в поле, потому что у них есть «чувство».

Примечания :

1. На рисунке (529.1) все размеры даны в миллиметрах для частного случая, когда t = 5 мм. Раньше это был общий случай, но теперь, как видим, требования изменились.

2. Для дальнейших расчетов все размеры лучше сразу перевести в сантиметры. Впрочем принципиального значения это не имеет.

2. Основные виды угловых сварных швов

Ручная сварка - человек выполняет фактическую сварку. Низкоуглеродистые стали включают материалы с содержанием углерода до 30%. В большинстве низкоуглеродистых сталей углерод колеблется от 10 до 25 процентов, марганец - от 25 до 50 процентов, максимум 40 процентов фосфора и максимум 50 процентов серы. Стали этого диапазона наиболее широко используются для промышленного производства и строительства. Эти низкоуглеродистые стали не затвердевают при сварке и поэтому не требуют предварительного нагрева или последующего нагрева, за исключением особых случаев, например, при сварке тяжелых секций.

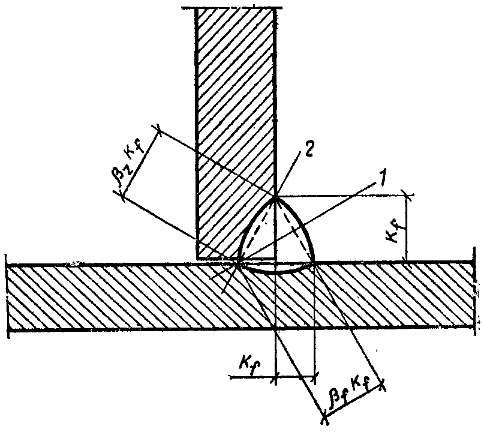

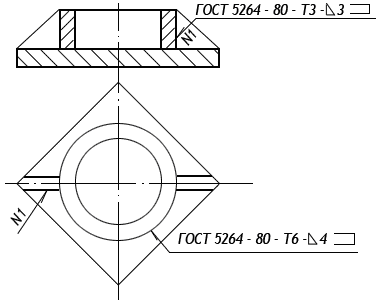

Рисунок 529.2 . Основные виды сварных соединений с угловыми швами.

а) Лобовые швы (2) при соединении внахлест;

б) Фланговые швы (3) при соединении внахлест;

в) Лобовые и фланговые швы при соединении в стык с накладками (4);

г) Угловые швы при соединении втавр (впритык) без прирезки и с прирезкой кромок;

д) Плоскость среза (сдвига) флангового шва

Как правило, при сварке низкоуглеродистых сталей не возникает никаких трудностей. Правильно изготовленные сварные швы из низкоуглеродистой стали будут иметь или превышать прочность основного металла. Низкоуглеродистые стали являются мягкими, пластичными, могут быть прокатаны, пробиты, отрезаны и обработаны, когда они горячие или холодные. Их можно обрабатывать и легко сваривать. Литая сталь имеет шероховатую, темно-серую поверхность, за исключением тех случаев, когда производится механическая обработка.

Стальная прокат имеет тонкие поверхностные линии, работающие в одном направлении. Кованая сталь обычно распознается по форме, молотка или ребрам. Цвет трещины яркий кристаллический серый, и искровой тест дает искры с длинными желто-оранжевыми полосками, которые имеют тенденцию врываться в белые, раздвоенные огни. Сталь выделяет искры при плавлении и застывает почти мгновенно. Низкоуглеродистые стали легко свариваются с любыми процессами дуговой, газовой и резистивной сварки.

2.1. Геометрические характеристики угловых сварных швов

Одной из главных геометрических характеристик углового шва наряду с уже известной нам длиной шва l w , является катет шва k f . Это связано с тем, что в каком бы напряженно-деформированном состоянии ни находился рассматриваемый элемент конструкции, на один из катетов шва всегда будут действовать касательные напряжения. А так как сопротивление сдвигу (срезу) всегда меньше сопротивления растяжению или сжатию, то в таблице 530.2 рассматривается только один вид напряженно-деформированного состояния - условный срез.

Для сварки низкоуглеродистой стали следует использовать низкоуглеродистые стержни с медным покрытием. Размеры стержней для различных толщин пластин следующие. Соединения могут быть подготовлены путем пламенной резки или механической обработки. Тип препарата определяется толщиной пластины и местом сварки.

Пламя должно быть настроено на нейтральное. В зависимости от толщины свариваемых пластин может быть использован метод форхенда или ударной сварки. Расплавленный металл не должен перегреваться, потому что это заставит металл кипеть и искриться чрезмерно. Результирующая зерновая структура металла шва будет велика, прочность снижена, а шов плохо поврежден.

В связи с этим определение катета шва при расчете угловых сварных швов приобретает большое значение. На рисунке 529.2.е) показаны возможные геометрические формы угловых швов (вид в разрезе). Как видно из этого рисунка в качестве расчетного значения катета шва принимается наименьшее из возможных значение.

Кроме того, предполагается, что разрушение материала шва может происходить не по одному из катетов, а в сечении, наклоненном к катетам под некоторым углом или по границе сплавления. Поэтому при расчете угловых швов рассматриваются два сечения: по металлу шва (1) и по границе сплавления (2):

Низкоуглеродистые стали не затвердевают в зоне слияния в результате сварки. При использовании металлоуглеродистой низкоуглеродистой стали могут использоваться экранированные типы электродов с голыми, тонкопленочными или тяжелыми покрытиями. Эти электроды имеют низкий углеродный тип.

Низкоуглеродистые листовые или пластинчатые материалы, подвергшиеся воздействию низких температур, должны быть предварительно нагреты до комнатной температуры перед сваркой. Когда долгие швы должны быть сварены в этих материалах, края должны быть разнесены, чтобы обеспечить усадку, потому что осажденный металл стремится вытащить пластины вместе.

Рисунок 529.3 . Расчетные сечения угловых швов

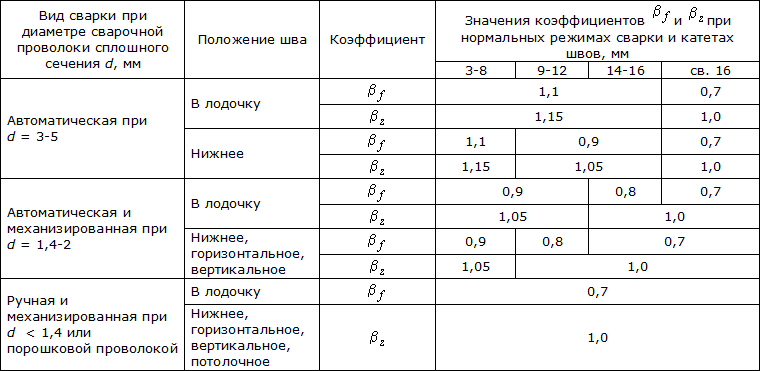

Соответственно для определения одного из размеров рассматриваемого сечения используются коэффициенты β f - при расчете по металлу шва и β z - при расчете по границе сплавления. Определить значение этих коэффициентов можно по следующей таблице:

Для коротких швов, которые закреплены на месте, следует использовать метод прохода или пропустить сварку. Это предотвратит коробление или искажение и минимизирует остаточные напряжения. Тяжелые пластины должны быть скошены, чтобы обеспечить угол наклона до 60 градусов, в зависимости от толщины. Части должны быть свариты на месте с короткими интервалами вдоль шва. Первый или корневой шарик должен быть изготовлен с помощью небольшого диаметра электрода, чтобы получить хорошее проникновение и слияние в основании сустава.

Первый шарик должен быть тщательно очищен путем чистки и чистки щеткой перед нанесением дополнительных слоев металла сварного шва. Проходы должны быть выполнены с плетением для плоских, горизонтальных или вертикальных положений. При накладной сварке наилучшие результаты достигаются с использованием струнных бусин во всем сварном шве.

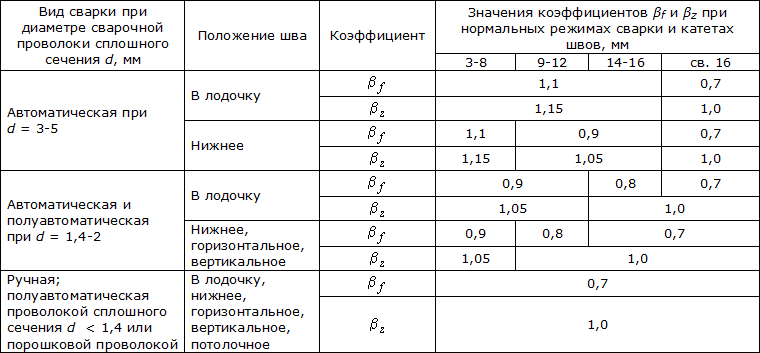

Таблица 529.1 (согласно СП 16.13330.2011 "Стальные конструкции"). Значения коэффициентов β f и β z для угловых швов

Примечание : В СНиП II-23-81* "Стальные конструкции" и в старых справочниках формулировка последнего пункта (вид сварки) была несколько иной, а именно: "Ручная; полуавтоматическая (механизированная)..." и так далее, что позволяло без проблем определять значения коэффициентов при ручной сварке. Сейчас в формулировке присутствует союз "и", что на мой взгляд не совсем правильно, так как позволяет рассматривать дальнейшие условия, как относящиеся к обеим определениям. Кроме того, в указанных источниках значения коэфициентов для ручной сварки определялись вне зависимости от положения сварного шва. Сейчас же мы видим странное разделение, позволяющее определить только β f при сварке в лодочку или β z при всех остальных положениях шва. На мой взгляд, здесь явная ошибка редактора, тем не менее СП 16.13330.2011 "Стальные конструкции" - это актуализированная редакция теперь уже не действующего СНиП II-23-81* "Стальные конструкции" и при расчетах следует руководствоваться именно положениями СП. Но все равно приведу соответствующую таблицу из старого СНиПа:

При сварке тяжелых секций, которые были скошены с обеих сторон, шарики из плетения следует наносить поочередно с одной стороны, а затем на другую. Это уменьшит количество искажений в сварной конструкции. Каждый шарик должен быть тщательно очищен, чтобы удалить все окалины, оксиды и шлаки перед нанесением дополнительного металла. Движение электрода должно контролироваться таким образом, чтобы шарик был однородным по толщине и предотвращал подрезание и перекрытие по краям сварного шва. Все шлаки и оксиды должны быть удалены с поверхности завершенного шва, чтобы предотвратить ржавление.

Таблица 529.2 . (согласно СНиП II-23-81* "Стальные конструкции")

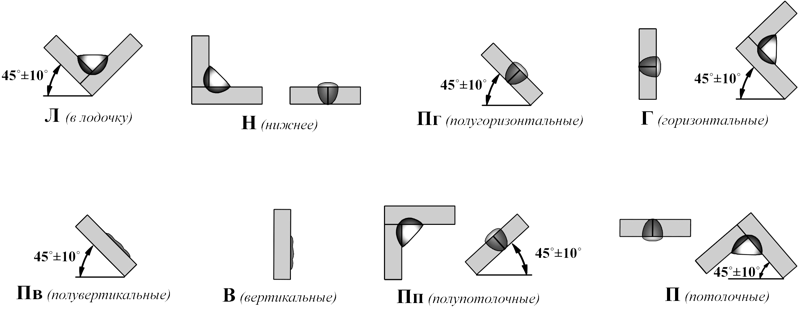

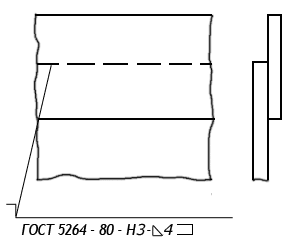

3. Положение сварного шва

При выполнении сварочных работ принято различать следующие положения сварного шва:

Рисунок 529.3 . Положения сварного шва.

Дуга ударяется о края плиты, которые получают способом, аналогичным тому, который требуется для дуговой сварки металла. Флюс следует использовать на стыке, и наполнитель должен быть добавлен, как при сварке оксиацетилена. Вокруг расплавленного основания должен быть предусмотрен газообразный экран. Также должен быть предусмотрен металлический наполнитель с помощью сварочного стержня с флюсом. Сварка должна производиться без перегрева расплавленного металла. Несоблюдение этих мер предосторожности может привести к тому, что металл сварного шва поглотит чрезмерное количество углерода от электрода, кислорода и азота из воздуха и вызовет хрупкость в сварном соединении.

Л - в лодочку (только для угловых швов)

Н - нижнее

Пг - полугоризонтальное

Г - горизонтальное

Пв - полувертикальное

В - вертикальное

Пп - полупотолочное

П - потолочное

Места соединения деталей с помощью сварки называют сварными швами. Сварные швы различаются взаимным расположением свариваемых деталей вид соединения подготовкой кромок характером выполненного шва. В зависимости от толщины материала и требований к прочности и герметичности шва кромки свариваемых деталей могут быть обработаны или не обработаны может быть сделан скос кромки фаски на одной или на обеих сторонах детали. От изображения шва предпочтительно видимого проводят линиювыноску.

Среднеуглеродистые стали представляют собой нелегированные стали, которые содержат от 30 до 55 процентов углерода. Эти стали могут быть подвергнуты термообработке после изготовления и использованы для общей обработки и ковки деталей, которые требуют твердости и прочности на поверхности. Они изготавливаются в форме стержня и в холоднокатаном или нормализованном и отожженном состоянии. Во время сварки зона сварки будет закаливаться при быстром охлаждении и после сварки должна быть снята напряженность.

Стали среднего углерода могут быть сварены с помощью любых процессов дуговой, газовой и резистивной сварки. При более высоком содержании углерода и марганца следует использовать электроды с низким водородом, особенно в более толстых срезах. Электроды низкоуглеродистого, тяжелого, прямого или обратного полярного типа, аналогичные тем, которые используются для металлодуговой сварки низкоуглеродистых сталей, являются удовлетворительными для сварочных углеродистых сталей.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Лекция 15

Введение

Сварная сборочная единица представляет собой неразъемное соединение двух или нескольких деталей, осуществленное с помощью сварки.

Мелкие детали следует отжигать, чтобы вызвать мягкость перед сваркой. Детали должны быть предварительно разогреты на стыке и приварены шпателем наполнителя, который производит сварные швы с термической обработкой. После сварки весь кусок следует подвергнуть термообработке, чтобы восстановить его первоначальные свойства.

Для сварки среднеуглеродистых сталей можно использовать низкоуглеродистый или высокопрочный стержень. Сварочное пламя должно быть отрегулировано так, чтобы слегка науглероживать, а лужа металла держалась как можно меньше, чтобы сделать звук сустава. Сварка с науглероживающим пламенем заставляет металл быстро нагреваться, потому что тепло выделяется, когда сталь поглощает углерод. Это позволяет сваривать на более высоких скоростях.

Соединение деталей сваркой широко применяется в самых различных отраслях машиностроения, в строительстве и ремонтном производстве. Сварное соединение имеет значительные преимущества перед литьем и соединением заклепками.

Сварное соединение получается в процессе местного нагрева соединяемых деталей. Имеется много видов сварки, различающихся в основном по виду применяемых источников тепла и способу соединения деталей. В зависимости от источника тепла различают газовую, электродуговую, плазменную, контактную, трением, термитную, лазерную, взрывом, электронно-лучевую, индукционную, газопрессовую, ультразвуковую, электрошлаковую, под флюсом и др. виды сварки. Наиболее широко в практике применяют газовую, электродуговую и контактную сварку.

Следует соблюдать осторожность, чтобы медленно охлаждать детали после сварки, чтобы предотвратить растрескивание сварного шва. Охлаждение может быть выполнено путем покрытия деталей огнеупорным материалом или песком. Среднеуглеродистые стали можно паять при использовании предварительного нагрева от 111 до 222 ° С, хорошего бронзового стержня и потока припоя. Однако эти стали лучше свариваются методом металл-дуга с экранированными дуговыми электродами из мягкой стали.

При сварке мягких сталей учитывайте следующие общие методы. Пластины должны быть подготовлены для сварки способом, аналогичным используемому для сварки низкоуглеродистых сталей. При сварке электродами из низкоуглеродистой стали необходимо тщательно контролировать сварочное тепло, чтобы избежать перегрева металла шва и чрезмерного проникновения в боковые стенки соединения. Это управление осуществляется путем направления электрода больше на предварительно нанесенный наполнитель металла, прилегающего к боковым стенкам, чем непосредственно на боковые стенки.

При газовой сварке для концентрированного нагрева применяют горючий газ (ацетилен или другие газы, сжигаемые в кислороде); при дуговой и контактной - тепловую энергию электричества. В машиностроении наиболее широкое применение находят дуговая (особенно) и контактная сварка.

Электродуговая сварка сварка плавлением, когда для нагрева применяется тепловая энергия электрической дуги.

Контактная сварка (точечная, шовная и др.) - сварка давлением, пластическая с применением внешних сил, сжимающих детали в свариваемых местах; для нагревания до пластического состояния мест сварки применяют электрическую энергию, которая преобразуется в тепловую.

Более подробные сведения о видах сварки, применяемой аппаратуре, оборудовании и технологии сварки можно получить в специальных курсах.

Детали сварной сборочной единицы часто изготовляют из листового материала и из различных профилей. В сварных сборочных единицах применяют литые, штампованные и другие детали.

Места соединения деталей с помощью сварки называют сварными швами. Сварные швы различаются взаимным расположением свариваемых деталей (вид соединения), подготовкой кромок, характером выполненного шва.

В зависимости от толщины материала и требований к прочности и герметичности шва, кромки свариваемых деталей могут быть обработаны или не обработаны, может быть сделан скос кромки (фаски) на одной или на обеих сторонах детали. При сварке внахлестку применяют ещё один вид подготовки деталей - отверстия в одном из свариваемых листов.

Шов может свариваться с одной стороны (односторонний) непрерывной линией или с перерывами. Если двусторонний шов делают прерывистым, то проваренные участки могут располагаться в шахматном порядке (шахматный прерывистый шов) или один рядом с другим (цепной прерывистый шов).

Эти признаки отражены в стандартах на швы сварных соединений для различных видов сварки, установлены шифры швов, обозначения способов сварки.

ГОСТом 2.312-72 установлены изображения и обозначения на чертежах различных сварных швов. Рассмотрим особенности построения чертежей сварных сборочных единиц.

1. Чертеж сварной сборочной единицы должен содержать минимальное, но

достаточное количество изображений, по которым можно ясно понять

взаимное расположение всех деталей. Кроме того, чертеж сварной сборочной

единицы может иметь дополнительные изображения в виде сечений, на

которых указывают радиусы изгиба, размеры деталей после гибки, развертки

деталей для уточнения формы неясных элементов, т.е. все данные, пользуясь

которыми можно изготовить из листового материала как плоские, так и детали,

изготовляемые гибкой, не имея для них отдельных чертежей.

Простановку размеров выполняют так же, как и на чертежах деталей.

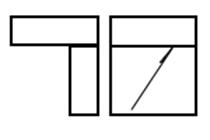

2. Места соединений деталей - сварные швы - изображаются и обозначаются

условно согласно ГОСТ 2.312-72. По этим обозначениям на чертежах из

соответствующих стандартов можно установить все элементы швов для

проведения сварочных работ.

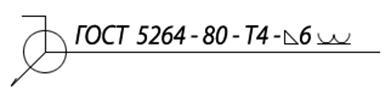

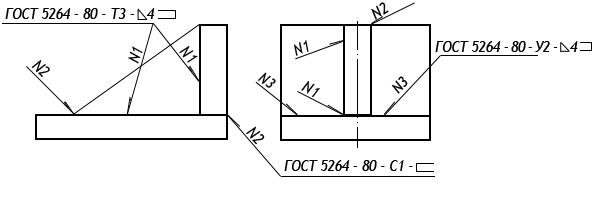

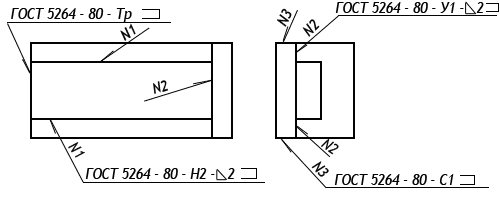

Общая структура обозначения швов сварных соединений, выполняемых сваркой плавлением, показана на рис. 15.7. Входящие в них буквенно-цифровые обозначения (шифры) расшифровываются далее в тексте.

Независимо от способа сварки видимый шов сварного соединения изображают сплошной основной линией, невидимый - штриховой линией.

От изображения шва, предпочтительно видимого, проводят линию-выноску . заканчивающуюся односторонней стрелкой , а на полке проставляют обозначение сварного шва соединения (рис. 15.7). Порядок простановки символов в обозначении шва: на изгибе линии-выноски и полки проставляются знаки шва по замкнутой линии и знака сварки при монтаже; ГОСТ на тип шва; Т4 - буквенно-цифровое обозначение шва; знак и размер катета шва; / - знак прерывистого шва; - знак механической обработки шва; - знак шва по незамкнутой линии. В случае невидимого шва обозначение сварного шва проставляют под полкой линии - выноски (в том же порядке, что и для видимого шва рис. 15.13).

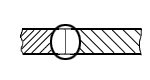

3. При изображении в разрезе отдельной сварной сборочной единицы штриховку её деталей в плоскости разреза выполняют в разных направлениях (встречная или со сдвигом) - Рис.15.1. Сварную сборочную единицу, изображенную в сборе с другими сборочными единицами или деталями, штрихуют как целую (монолитную) деталь, при этом швы не показывают, а линии, разделяющие детали между собой, сохраняют.

В поперечном сечении сварочный шов не изображают. Следует отметить, что у деталей толщиной до 2 мм подготовки кромок обычно не требуется.

15.1 Виды сварных соединений по ГОСТ

Сварка - один из наиболее прогрессивных способов неразъемного соединения составных частей изделия посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601-84 «Сварка металлов. Основные понятия. Термины и определения»).

Существует много видов сварки и способов их осуществления, например: ручная дуговая (ГОСТ 5264-80), автоматическая и полуавтоматическая сварка под флюсом (ГОСТ 11533-75), дуговая сварка в защитном газе (ГОСТ 14771-76), контактная сварка (ГОСТ 15878-79) и др. Более подробно об этом сообщается в ГОСТ 19521-74. Сварка металлов.

15.2 Типы (виды) сварных швов

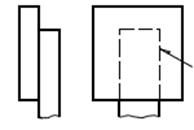

Детали (или их элементы), соединенные с помощью сварки, образуют сварное соединение с помощью, так называемого, шва. Сварные швы в зависимости от взаимного расположения свариваемых деталей разделяют на следующие виды (рис. 15.1):

а) С

б) У

в) Т

г) Н

д) Тр

Рис. 15.1 Типы (виды) сварных швов

а) стыковые (детали соединяются торцами), обозначаются буквой С;

б) угловые (свариваемые детали образуют угол), обозначают буквой У;

в) тавровые (свариваемые детали образуют форму буквы Т), обозначают буквой Т;

г) внахлестку (кромки свариваемых деталей накладываются одна на другую

внахлестку), обозначают буквой Н;

15.3 Изображение сварных швов

Изображения сварных швов на чертежах стандартизованы в ГОСТ 2.312-72. Шов сварного соединения независимо от способа сварки условно изображают:

видимый - сплошной основной линией (рис. 15.2, 15.10, 15.11, 15.12);

невидимый -штриховой линией (рис. 15.3, 15.13)

Рис. 15.2 Видимый шов

Рис. 15.3 Невидимый шов

15.4 Обозначение сварных швов

В условном обозначении шва могут быть применены следующие знаки (рис. 15.4): а - шов по незамкнутой линии;

Рис. 15.4 Знаки условного обозначения шва

б - наплывы и неровности шва обработать с плавным переходом к основному металлу;

в - усиление шва снять;

г - шов по замкнутой линии;

д - шов выполнить при монтаже изделия;

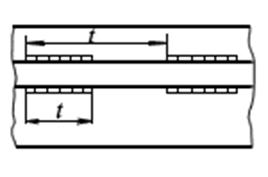

е - для прерывистого шва с цепным расположением провариваемых участков с указанием длины участка l и шага t ; (рис. 15.5), например, 30/60 (мм).

Рис. 15.5 Цепное расположение провариваемых участков

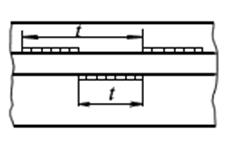

ж - для прерывистого шва с шахматным расположением провариваемых участков с указанием размеров l и t (рис.15.6), например, 20 Z 20 (мм).

Рис. 15.6 Шахматное расположение провариваемых участков

з - когда требуется указать размер катета поперечного сечения шва (в нахлесточном, угловом и тавровом соединениях, например, 4).

Знаки выполняют тонкими линиями. Высота знаков должна быть одинаковой с высотой цифр, входящих в обозначение шва.

В условное обозначение шва может быть включено также буквенное обозначение способа сварки, например, сварку автоматическую обозначают буквой А, полуавтоматическую - П (ГОСТ 11533-75), контактную точечную - Кт; шовную - Кш (ГОСТ 15878-79) и др.

На рис. 15.7 приведено полное условное обозначение стандартного шва или одиночной сварной точки по ГОСТ 2.312-72.

Рис. 15.7 Пример полного условного обозначения стандартного шва (видимого)

Линию-выноску начинают от линии шва односторонней стрелкой (см. рис. 15.2, 15.3, 15.7).

Примеры обозначений (упрощенных - для учебных чертежей) - рис.15.7.

Аналогично обозначают швы сварных соединений деталей из пластмасс (полиэтилена, полипропилена, винипласта и др., см. ГОСТ 16310-80).

При наличии одинаковых швов обозначение наносят у одного изображения, а у остальных проводят линии-выноски с полками для указания номера шва (рис.15.8 а, б) или без полок, если все швы одинаковые (рис. 15.8 в).

а )

Рис. 15.8 Обозначение одинаковых швов

Если все сварные швы, изображенные на чертеже изделия, хотя и разных типов, выполняют по одному и тому же стандарту, например, по ГОСТ 5264-80, его обозначение на полке не указывают, а дают ссылку в технических требованиях.

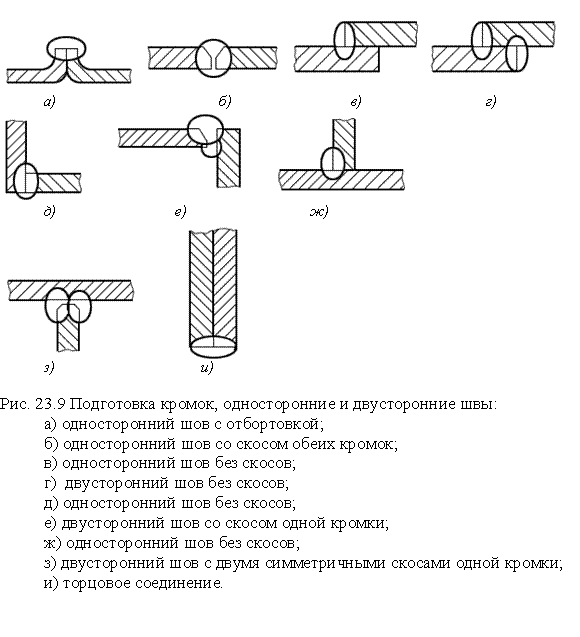

Кромки свариваемых деталей могут быть подготовлены: с отбортовкой, без скосов, со скосом одной кромки, со скосом обеих кромок, с двумя симметричными скосами одной кромки и т.п. Шов может быть односторонним и двусторонним (рис.15.9).

На чертежах к буквенному обозначению добавляют цифровое: С1, С2, СЗ,...;Н1, Н2, НЗ,...; У1, У2, УЗ,...; Т1, Т2, ТЗ..., характеризующее вид подготовки кромок и интервал толщин свариваемых деталей, например, Н1 - нахлесточное соединение без скоса кромок, толщина 2...60 мм, шов односторонний; У7 - угловое соединение со скосом одной кромки, толщина листов 3...60 мм; Т1 - тавровое соединение, шов односторонний, без скоса кромок, толщина листов 2...30 мм (более подробные сведения см. в ГОСТ 5264 - 80).

Над полкой (для лицевых - видимых швов) или под полкой (для оборотных - невидимых швов) линии-выноски наносят условное обозначение шва. Примеры изображения сварных соединений представлены на рис. 15.10…15.12.

Рис. 15.10

Рис. 15.11

Рис. 15.12

Рис. 15.13

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 7815. | Резьбовые соединения | 1.44 MB | |

| Контуp сечения pезьбы плоскостью пpоходящей чеpез ось называется пpофилем pезьбы. Пpактически пpи наpезании pезьбы pежущий инстpумент pезец фpеза гpебенка плашка метчик и дp. Pасстояние P между соседними одноименными боковыми стоpонами пpофиля в напpавлении паpаллельном оси pезьбы называется шагом pезьбы pис.Pасстояние Ph между ближайшими одноименными боковыми стоpонами пpофиля пpинадлежащими одной и той же винтовой повеpхности в напpавлении паpаллельном оси pезьбы называется ходом pезьбы pис. | |||

| 15790. | Соединения с натягом | 2.63 MB | |

| Натягом N называют положительную разность диаметров вала и отверстия: N=B-A. После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникает удельное давление p и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать вращающий момент и осевую силу, а также изгибающий момент (т.е. давление р должно быть таким, чтобы силы трения, возникающие на посадочной поверхности соединения | |||

| 21223. | Расчет сварного соединения | 180.6 KB | |

| Проверим соблюдается ли условие прочности при действии продольной силы F формуле: где F нагрузка на соединение l длина шва l=b толщина листа напряжение при срезе допускаемое напряжение при растяжении. Примем k = 5 мм тогда: Получаем два лобовых шва по 100 мм по всей ширине листа b и два фланговых также по 100 мм. | |||

| 7796. | Шпоночное и шлицевые соединения | 316.32 KB | |

| Боковые рабочие грани грани шпонки передают вращение от вала к колесу или обратно. По форме шпонки разделяются на призматические клиновые и сегментные. На продольных разрезах шпоночных соединений шпонки всех типов условно изображают нерассеченными рис. Призматические шпонки Призматические шпонки рис. | |||

| 13091. | Фазы внедрения, соединения включения | 511.79 KB | |

| Включение возможно только при том условии что полость в кристаллах молекул хозяев соответствует размерам молекул гостей. Однако одной из основных причин являются высокие энергии кристаллических решеток переходных металлов. Известно немало случаев когда при rВ rА 059 атомы В не могут внедриться в плотную упаковку атомов А. Не все металлы побочных подгрупп например поглощают водород. | |||

| 2565. | Органические соединения, содержащие азот и серу | 33.81 KB | |

| Нитросоединения получают обычно при помощи реакции нитрования действием смеси концентрированных азотной и серной кислот: Н2SO4 конц. Амины получающиеся при этой реакции являются основой производства органических красителей и поэтому Зинина совершенно справедливо считают основоположником промышленности красителей во всем мире. Начальная реакция: СН3I NH3 = I иодметан метиламмонийиодид Далее реакции идут следующим... | |||

| 9703. | Физические основы процесса получения неразъемного соединения конструкции прокладки форсунки с помощью точечной контактной сварки | 121.64 KB | |

| Преимущественная область применения способа. Сварка это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве местном или общем и или пластическом деформировании. Точечная контактная сварка сварочный процесс при котором детали соединяются в одной или одновременно в нескольких точках. Применяется для соединения тончайших деталей до 002 мкм электронных приборов для сварки стальных конструкций из листов толщиной до 20... | |||

| 11964. | Технология оптического формирования градиентных полимерных структур для соединения световодов на основе нелинейных волновых процессов в фотополимеризующихся композициях | 18.22 KB | |

| Разработаны фотополимер конструктив реактора для осуществления коннектирования световодов. Реализован способ соединения оптических волокон которым синтезированы полимерные коннекторы для стандартных одномодовых световодов марки SMF28 определены оптические характеристики созданных коннекторов. Важным инновационным преимуществом предлагаемого подхода является то что сформированные оптическим излучением волноведущие фотополимерные каналы подходят и для более сложных пучков с поперечным распределением поля а именно для пучков длинноволнового... | |||

| 14069. | Действия партизанского соединения поселка Нефтегорск в контексте особенностей времени и географических особенностей горно-лесистой местности | 39.15 KB | |

| В это время и на указанной территории проходило формирование развитие и активная деятельность нескольких партизанских отрядов объединенных под общим названием Нефтегорский партизанский куст. Эти и иные исторические факты наряду с уникальными политическими предпосылками того времени послужившие быстрому формированию мощных партизанских соединений в тылу врага явились объектами исследования данной работы. Для достижения поставленной цели необходимо выполнить следующие задачи: Проанализировать воспоминания и мемуары партизан состоящих в... | |||

Золотарник – лечебные свойства и противопоказания Золотарник обыкновенный - противопоказания

Правильная посадка и уход за горизонтальным кизильником Кизильник описание

Бирючина обыкновенная – идеальный вечнозеленый кустарник для создания ландшафтных композиций Обрезка бирючины осенью и летом

Векторизация и оцифровка чертежей и проектов Сколько стоит векторизация чертежей

Согласующие устройства КВ антенн (тюнеры)