Опускные колодцы представляют собой сборную или монолитную железобетонную конструкцию, которая под собственным весом или при дополнительной пригрузке по мере разработки грунта внутри ее опускается до проектной отметки. По форме поперечного сечения опускные колодцы могут быть круглыми, квадратными, прямоугольными, смешанной формы с внутренними перегородками или без них (рис.15.1). В зависимости от назначения опускного колодца как фундамента и размещаемого в нем технологического оборудования принимают их определенную форму, размеры в плане и глубину. Исходя из величины действующих нагрузок и особенностей грунтовых условий, разрабатывают метод погружения и конструкцию опускных колодцев. Наиболее рациональной является круглая форма, при которой активное давление окружающего грунта распределяется равномерно, а стенки колодца в горизонтальных сечениях будут испытывать только напряжения сжатия.

По способу изготовления опускные колодцы выполняют из железобетона и подразделяют на монолитные и сборные. Монолитные колодцы изготавливают на месте погружения на предварительно подготовленной площадке.

Стенки колодца армируют вертикальными пространственными каркасами, которые изготавливают на заводе и соединяют сваркой на месте. Для бетонирования стенок колодца применяют высокопрочный бетон класса В35-В40. Кроме прочностных показателей необходимо выдерживать заданную плотность и водонепроницаемость бетона поскольку опускные колодцы часто располагаются ниже УПВ.

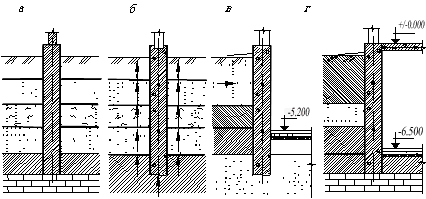

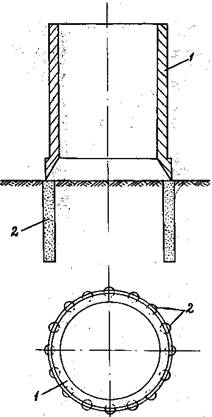

Рис.15.1 - Формы сечений опускных колодцев в плане: а – круглая;

б – квадратная; в – прямоугольная; г – прямоугольная с поперечными перегородками; д – с закругленными торцевыми стенками

Ножевую часть оболочки колодца делают шире стенки на 100-150 мм со стороны грунта для снижения трения на боковой поверхности при погружении (рис.15.2). Оболочку чаще выполняют шире основания с наклоном кверху 1/100. Ширину режущей кромки ножевой части принимают в зависимости от размеров колодца и плотности проходимых грунтов, но не менее 150-400 мм. Снаружи режущую часть обрамляют уголком ∟100х100. Толщину стенок монолитных колодцев принимают из условия веса, необходимого для преодоления сил трения при погружении. В более крупных по размерам колодцах, погружаемых без тексотропной рубашки, толщину стен принимают 2,0-2,5 м и более.

Монолитные железобетонные колодцы просты в изготовлении, их можно выполнять любой формы, но они требуют большого количества металла, значительной трудоемкости и времени на приобретение прочности бетона при наращивании стенок по высоте.

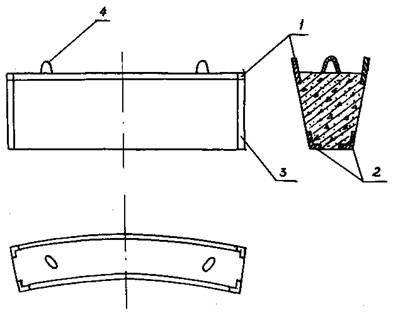

В этом отношении преимуществом обладают сборные опускные колодцы, выполняемые из панелей заводского изготовления длиной 12,0, шириной 1,4-2,0 и толщиной стенки 0,4-0,8 м (рис.15.3). Между собой панели соединяют с помощью петлевых стыков и накладками на сварке. Сборку производят на месте одновременно с ножевой частью и армируют дополнительно вертикальной и горизонтальной арматурой с наружной и внутренней сторон. Как и в монолитных железобетонных колодцах, наружную ножевую часть делают шире на 150 мм для образования полости вокруг колодца при его опускании, в которую заливают суспензию из глинистого раствора для уменьшения сил трения по наружной стенке колодца. Учитывая эти требования, изготовляют опускные колодцы диаметром 8,0-24,0 и глубиной 25,0 м и более.

Рис.15.2 - Формы вертикальных сечений опускных колодцев:

а – цилиндрическая; б – коническая; в – цилиндрическая

Ступенчатая; 1 – ножевая часть опускного колодца;

2 – оболочка опускного колодца; 3 – арматура ножа колодца

Рис.15.3 - Сборный опускной колодец из вертикальных панелей: 1 – панели; 2 – форшахта | Монтаж колодцев из вертикальных готовых панелей значительно сокращает сроки строительства, снижает его трудоемкость. Недостатком сборного опускного колодца является его небольшой вес, который не позволяет стабилизировать колодец, расположенный ниже УПВ, и требует дополнительных устройств для удержания его от всплытия. В последние годы стали применять пустотелые криволинейные блоки, укладываемые с перевязкой швов, соединением с помощью петлевых стыков. Находит применение сборно-монолитный вариант опускного колодца, когда нижнюю режущую часть выполняют из монолитного |

железобетона, на который по мере погружения колодца наращивают сборные двухпустотные блоки, которые укладывают на растворе. Блоки крепят между собой в местах вертикальных швов, после чего их заполняют бетоном. Такую конструкцию чаще используют при строительстве крупных опускных колодцев с глубиной погружения 30,0-40,0 м и при диаметре более 20,0 м. Основным недостатком этого способа является значительный объем расходуемого монолитного железобетона на замоноличивание стыков и изготовление ножевой части, а преимуществом - применение одного типоразмера, наличие в блоках пустот, что позволяет регулировать вес колодца при заполнении их бетоном, выравнивая его при перекосах и удерживая от всплытия.

^

15.2. Погружение опускных колодцев

В зависимости от назначения, размеров в плане, гидрогеологических условий и экономической целесообразности используют следующие методы погружения опускных колодцев.

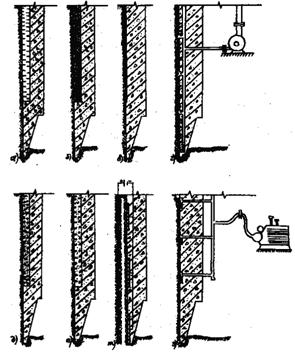

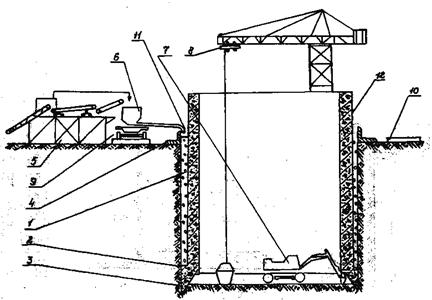

При отсутствии подземных вод или в условиях водопонижения применяют разработку грунта в колодце экскаваторами или бульдозерами (рис.15.4, а ). Вынутый грунт бадьями поднимают на поверхность. Этот метод приемлем при разработке рыхлых песков, легких супесей, галечника. Используют также средства гидромеханизации в легко размываемых грунтах (пески, супеси, мелкие суглинки), но при наличии на стройплощадке необходимого количества воды, обеспечении достаточной электроэнергией и трубами для сброса пульпы за пределы строительной площадки. Глубину разработки грунта на одну высоту опускания принимают равной 1,5-2,0 м.

На обводненной территории или в грунтах с высоким уровнем подземных вод предварительно производят водопонижение или откачку воды. Глубинное водопонижение осуществляют с помощью иглофильтров, расположенных по периметру, и откачкой насосами.

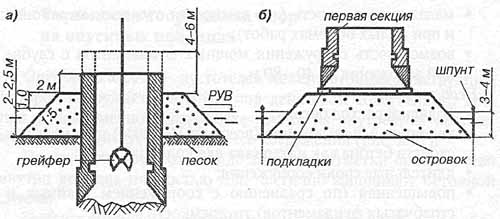

Разработку грунта под водой обычно осуществляют грейфером (рис.15.4, б ).

По мере наращивания веса опускного колодца вертикальность его перемещения в грунте контролируется инструментально. Могут возникнуть сложности при недостаточно проведенных инженерно-геологических изысканиях - появляются включения твердых пород под ножевой частью колодца, что создает неравномерное перемещение по вертикали, вызывает перекос или зависание, а иногда приводит к разрушению стенок опускного колодца.

Рис.15.4 - Разработка грунта в опускном колодце:

а – насухо с помощью экскаватора;

б – под водой с помощью грейфера;

1 - колодец; 2 – башенный кран; 3 – экскаватор;

4 – кран-экскаватор; 5 – грейфер

Для преодоления сил трения о стенки опускного колодца применяют способ погружения с помощью тиксотропной рубашки. В результате этого контакт колодца с грунтом при нормальном опускании происходит только в пределах ножевой части и по небольшой площади. Выше ножевой части создается тиксотропная рубашка из глинистого раствора, закачиваемого сверху через инъекционные трубы. Раствор приготавливают из бентонитовых глин, содержащих монтмориллонит, обладающий тиксоторопными свойствами – он легко переходит из жидкого состояния в гелеобразную массу. Такими свойствами обладают пластичные глины, содержащие мелкие частицы (0,005 мм) не менее 30 %. Суспензию закачивают по всей площади кольца круглой или прямоугольной формы, от уступа ножевой части до верха погружения, что позволяет равномерно производить погружение, снижает трение о боковую поверхность.

^

15.3. Расчет фундаментов глубокого заложения

(опускные колодцы)

Расчет фундамента в виде опускного колодца производят по материалу как для железобетонных конструкций на нагрузки и воздействия, возникающие в условиях строительства и эксплуатации сооружения. При погружении колодца в грунт учитывают следующие виды нагрузок: собственный вес колодца  , нагрузку колодца при погружении

, нагрузку колодца при погружении  , горизонтальное давление грунта на стенки колодца

, горизонтальное давление грунта на стенки колодца  , гидростатическое давление воды на колодец

, гидростатическое давление воды на колодец  , силы трения грунта по боковой поверхности колодца

, силы трения грунта по боковой поверхности колодца  , реактивное давление грунта под подошвой ножа

, реактивное давление грунта под подошвой ножа  .

.

Расчет опускных колодцев на строительные нагрузки включает: расчет на погружение, расчет стен на разрыв, расчет ножевой части колодца, расчет стен колодца на боковое давление грунта, расчет прочности стен на изгиб в вертикальной полости, расчет на всплытие.

Расчетом на период погружения необходимо проверить:

прочность наружных, внутренних стен, перекрытий;

на сдвиг по подошве, на опрокидывание и на общую устойчивость сооружения вместе с основанием;

на всплытие колодца.

Работа опускного колодца как фундамента сравнима с работой висячей сваи в грунте . Разница заключается в размерах обеих конструкций и большой несущей способности колодца за счет опирания на прочные грунты, расположенные на значительной глубине (рис.15.5).

Расчет производят в соответствии с известными методами учета влияния сил трения, развивающихся по боковой поверхности фундамента. При этом следует иметь в виду, что опускной колодец погружается без днища, работают боковая поверхность и ножевая часть и по мере разработки грунта по площади основания и у ножевой части происходит перемещение его по вертикали. По мере опускания производят наращивание стенок опускного колодца, увеличивая нагрузку на ножевую часть. Расчеты производят для условий строительства и эксплуатации.

Погружение колодца обеспечивается при соблюдении условия

, (15.1)

, (15.1)

где  - вес строительных конструкций стен; - пригрузка колодца при по гружении;

- вес строительных конструкций стен; - пригрузка колодца при по гружении;  - сила трения стен колодца по грунту при погружении;

- сила трения стен колодца по грунту при погружении;  - сопротивление грунта под подошвой ножа;

- сопротивление грунта под подошвой ножа;  - коэффициент надежности погружения (обычно принимают равным 1,15).

- коэффициент надежности погружения (обычно принимают равным 1,15).

Расчет выполняют поэтапно по мере наращивания каждого яруса и на полную глубину.

Если колодец опускается с днищем и подводной разработкой грунта, расчетные усилия (моменты и поперечные силы) увеличивают на 15 % из-за сложности контроля за положением опорных зон.

Прочность железобетонного днища с шарнирным опиранием по контуру на стены колодца рассчитывают на следующие нагрузки: отпор грунта под днищем колодца  и гидростатичское давление подземных вод по формуле

и гидростатичское давление подземных вод по формуле

, (15.2)

, (15.2)

где  - сумма всех постоянных вертикальных нагрузок на колодец с учетом сил трения.

- сумма всех постоянных вертикальных нагрузок на колодец с учетом сил трения.

При расчете опускного колодца в условиях эксплуатации нужно учитывать:

прочность наружных и внутренних стен, днища, перекрытий;

всплытие колодца;

сдвиг по подошве, опрокидывание и общую устойчивость сооружения вместе с основанием.

Тогда расчет в условиях эксплуатации следует производить с учетом нагрузок:

. (15.3)

. (15.3)

Здесь  - расчетные нагрузки;

- расчетные нагрузки;  - сумма усилий трения при расчете на всплытие;

- сумма усилий трения при расчете на всплытие;  - площадь основания колодца;

- площадь основания колодца;  - расчетное превышение уровня подземных вод над основанием днища колодца;

- расчетное превышение уровня подземных вод над основанием днища колодца;  - удельный вес воды;

- удельный вес воды;  - коэффициент надежности от всплытия.

- коэффициент надежности от всплытия.

Железобетонные элементы конструкций опускного колодца рассчитывают в соответствии с требованиями СНиП 2.03.01-84-М "Бетонные и железобетонные конструкции" .

Если условие (15.3) не выполняется, то необходимо предусмотреть устройство анкерных креплений или увеличивать вес колодца.

Расчет колодца на сдвиг по подошве и опрокидывание, а также общей устойчивости совместно с основанием проводят только в случае больших горизонтальных усилий.

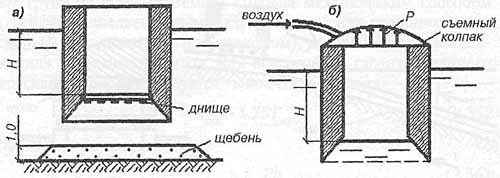

15.4. Кессоны

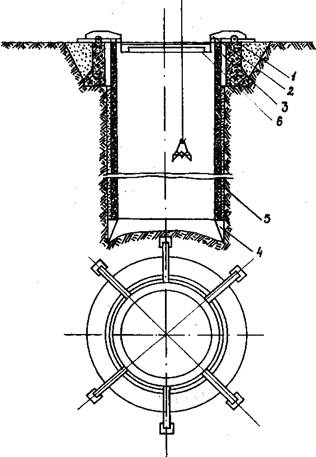

Одним из разновидности фундаментов глубокого заложения являются кессоны (рис.15.6). Кессоны применяют давно, особенно в обводненных грунтах с чередующимися слоями слабых грунтов и твердых пород – скальных, полускальных, в которых опускные колодцы устраивать трудно .

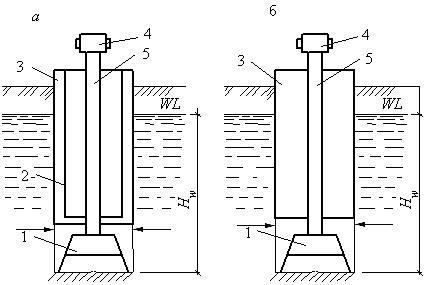

Кессон сравнивают с перевернутой вверх днищем коробчатой конструкцией, имеющей потолок, боковые стенки и два помещения – рабочую камеру 1, в которую под давлением нагнетается сжатый воздух, уравновешивающий давление воды на данной глубине и не мешающий производить работы по разработке грунта, и надкессонное строение 3, через которое проходит шахтная труба 5 и шлюзовой аппарат 4, открывающий доступ людям в кессон и обеспечивающий подачу материалов, оборудования и подъем вынутого грунта.

Надкессонное строение в зависимости от назначения кессона как фундамента глубокого заложения выполняют в виде сплошного массива из монолитного бетона или железобетона. Если надкессонное строение используется под заглубленное помещение, то его конструкция несколько отличается по весу и технологии изготовления. Наружные стенки тщательно гидроизолируют от проникновения воды. Они могут быть сделаны из сборных элементов. Надкессонное строение выполняют по всей высоте или же ярусами по мере погружения.

Рис.15.6 - Схема устройства фундаментов глубокого заложения

Методом кессона: а – для заглубленного помещения; б – для

Глубокого фундамента; 1 – кессонная камера; 2 – гидроизоляция;

3 – надкессонное строение; 4 – шлюзовой аппарат; 5 – шахтная труба

Основными элементами, необходимыми для погружения кессонов, являются шлюзовые аппараты, шахтные трубы и компрессорная станция. Шлюзовой аппарат соединен с кессонной камерой шахтными трубами, по которым рабочие попадают в камеру. Предварительно происходит адаптация организма человека в условиях повышенного давления и постепенного снижения его во избежание декомпрессии после окончания работ. Давление в рабочей камере соответствует величине 350-400 кПа при глубине погружения кессона на 35,0-40,0 м. Оно предотвращает попадание воды, окружающей кессон, в рабочую камеру. Рабочие находятся в кессоне в течение 2 часов. Адаптация их к работе в камере входа составляет 15-20 мин, а при выходе из камеры - в пределах 1 часа со снижением давления воздуха до атмосферного. Поэтому данный способ устройства фундаментов является дорогостоящим, сложным как для людей, работающих в кессоне, так и по технологии производства работ.

Сначала на поверхности монтируют кессонную камеру, шлюзовой аппарат и шахтные трубы. Одновременно вблизи кессона сооружают компрессорную станцию, монтируют оборудование для подачи сжатого воздуха в кессон. После того как бетон кессонной камеры достиг проектной прочности, начинают погружение. В кессонную камеру, как только она достигла уровня подземных вод, подают сжатый воздух для отжатия воды из камеры кессона. По мере погружения кессона производят наращивание шахтной трубы и надкессоной части сооружения. Грунт в камере кессона разрабатывают вручную или гидромеханическим способом и подают наверх через шахтное отверстие и шлюзовую камеру.

Расчет кессона выполняют аналогично расчету опускного колодца.

^

15.5. Тонкостенные оболочки

В связи с появление мощных вибропогружателей, позволяющих погружать элементы больших размеров на значительную глубину, в качестве фундаментов глубокого заложения стали использовать тонкостенные железобетонные оболочки, изготовляемые на заводе (рис.15.7).

Рис.15.7 - Конструкция типовой тонкостенной оболочки

диаметром 1,6 м

Тонкостенные оболочки представляют собой пустотелый цилиндр, выполненный из предварительно напряженного железобетона. Оболочки изготавливают секциями длиной 6,0-12,0 м с наружным диаметром 1,0-3,0 м. Элементы оболочки сваривают до начала погружения и по мере погружения наращивают. Погружение оболочек в грунт производят вибропогружателем. Нижняя часть оболочки снабжается ножом для предотвращения от разрушения при встрече с твердыми включениями. После погружения оболочки до заданной глубины ее полость заполняют бетоном. Чтобы снизить объем укладываемого бетона или вообще исключить заполнение оболочки бетоном, применяют оболочки с утолщенной стенкой до 160…200 мм. Усиленные оболочки обладают повышенной прочностью при погружении в труднопроходимые грунты с включением галечника, валунов и не требуют заполнения полости бетоном, что значительно сокращает процесс изготовления фундамента, так как на твердение и набор прочности бетона требуется определенное время.

В нескальных грунтах для увеличения несущей способности оболочки по грунту устраивают внизу уширенную пяту разбуриванием или камуфлетным взрывом с последующим заполнением бетонной смесью. Такой тип фундамента глубокого заложения является экономичным, так как позволяет значительно сократить время на его изготовление, повышает несущую способность оболочки, способствует уменьшению трудоемкости при производстве работ, позволяет лучше использовать прочностные свойства материала фундамента.

Фундаменты из оболочек широко применяются при больших вертикальных и горизонтальных нагрузках, характерных для мостов и гидротехнических сооружений.

^

15.6. Подземные сооружения, устраиваемые

методом "стена в грунте"

Фундаменты подземных сооружений, устраиваемые методом "стена в грунте", получили развитие в городах в условиях застроенной территории. Этот метод позволяет устраивать подземные сооружения вблизи существующих зданий и сооружений без нарушения их устойчивости, принимает часть динамических нагрузок на себя. Его конструктивные элементы являются неотъемлемой составляющей конструкцией для транспортных сооружений – подземные переходы, тоннели, станции метрополитена, подземные автомагистрали, а также при строительстве гидротехнических сооружений – водозаборные и насосные станции, противофильтрационные завесы плотин и дамб, набережные, причальные стенки и др. .

"Стена в грунте" одновременно может служить креплением стенок котлована, подземных этажей.

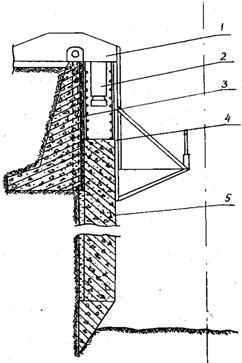

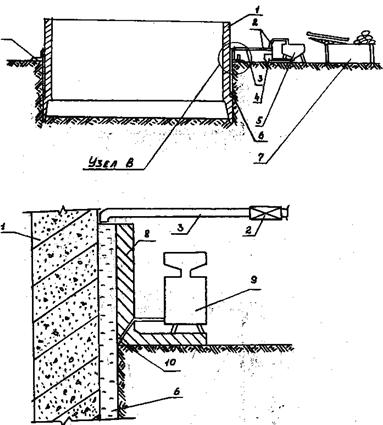

Устойчивость стен подземных сооружений обеспечивается заделкой их нижней части в грунтах, а также применением распорных конструктивных элементов в виде распорных балок и анкеров (рис.15.8). При расстоянии между параллельными стенами подземных сооружений до 15,0 м устойчивость стен полностью обеспечивается, при большем расстоянии необходимо предусматривать их анкерное крепление.

Глубину заложения (высоту) стен в грунте принимают в зависимости от гидрогеологических условий площадки, конструкции стен, технологии производства работ по их возведению, с учетом технико-экономического сравнения вариантов. В условиях устройства сооружений в водонасыщенных грунтах рекомендуется заглублять стену в водоупорный слой (суглинки, глины) на глубину 1,0-1,5 м, в скальные грунты – на 0,5-1,0 м.

Рис.15.8 - Конструктивные схемы сооружений с параллельными

Стенами: а – консольная стена (Н – глубина заложения стены);

б – стена с креплением параллельными распорками; в – стена

С креплением анкерами; 1 – стена; 2 – распорки; 3 – анкеры

Технология изготовления "стены в грунте" предусматривает применение как монолитного железобетона, так и сборных железобетонных элементов.

При сооружении траншейных стен предварительно устраивают сборную или монолитную форшахту. Она служит направляющей для землеройных механизмов, опорой для подвешивания армокаркасов, бетонолитных труб, сборных железобетонных панелей.

Глубину пионерной траншеи  принимают 0,8-1,5 м в зависимости от прочности поверхностного слоя грунта, длину захватки в продольном направлении - 4,0-6,0 м, ширину траншеи - в зависимости от оборудования, толщины несущих монолитных стен (40, 60, 80 и 100 см). Объем захватки с учетом укладываемого бетона должен составлять не более 50-60 м 3 .

принимают 0,8-1,5 м в зависимости от прочности поверхностного слоя грунта, длину захватки в продольном направлении - 4,0-6,0 м, ширину траншеи - в зависимости от оборудования, толщины несущих монолитных стен (40, 60, 80 и 100 см). Объем захватки с учетом укладываемого бетона должен составлять не более 50-60 м 3 .

Для разработки грунта в траншее используют землеройное оборудование непрерывного действия – экскаваторы типа "обратная лопата" с удлиненной стрелой и узким ковшом, позволяющим рыть траншею глубиной до 7,0-8,0 м, буровые станки вращательного бурения и специальные ковшовые и фрезерные агрегаты.

Для удержания стенки от обрушения в нее заливают тиксотропный глинистый раствор. Уровень раствора должен быть выше уровня подземных вод. Для приготовления глинистых растворов плотностью 1,15-1,30 т/м 3 применяют специальные бентонитовые глины или местные глины. Опускают арматурный каркас, производят бетонирование и переходят к выполнению работ в следующей захватке через одну, а после ее устройства - к промежуточной и т.д. В результате получается сплошная стена. Такая конструкция стены может служить креплением стен котлована, стеной подземных этажей и фундаментом.

Наряду с устройством "стены в грунте" из монолитного железобетона этот процесс можно ускорить путем заполнения траншеи сборными железобетонными панелями. Для удобства монтажных работ толщину панелей принимают на 6,0-10,0 см меньше ширины траншеи Образовавшийся зазор заполняют специальным цементно-песчаным или цементно-глинистым раствором. Раствор должен быть жидким, после твердения приобретать прочность не ниже прочности окружающего грунта и быть водонепроницаемым.

В последние годы в практику фундаментостроения начали внедрять шлицевые (щелевые) фундаменты (рис.15.9). Этот тип фундаментов целесообразно применять при строительстве на практически непригодных грунтах, при полной прорезке просадочной толщи, в сложных напластованиях водонасыщенных грунтов, в оползневых условиях, где стена выполняет функции как фундамента, так и удерживающего сооружения.

Шлицевые фундаменты устраивают на глубину от 4,0 до 50 м и более. Глубина устройства фундамента ограничивается применением землеройных механизмов. Ширина траншеи может быть 0,2-1,2 м и зависит от возможностей применяемых механизмов. По способу изготовления шлицевые фундаменты могут быть сборные, монолитные и сборно-монолитные, по способу передачи нагрузки от сооружения на грунт – шлицы-стойки, передающие нагрузку на практически несжимаемый грунт, висячие, передающие нагрузку боковой поверхностью и подошвой фундамента (рис.15.10) .

Толщина стенок монолитного шлицевого фундамента - 400-600 мм, сборного –200-1200 мм. Сборные шлицевые фундаменты опускают в заранее прорезанную траншею. Толщину шлицевого фундамента

Рис.15.9 - Конструкции сборных шлицевых фундаментов из

Плоских панелей: а – однорядный; б – двухрядный; 1 – колонна;

2 – ростверк со стаканом под колонну; 3 – сборный плоский

Элемент; 4 – тампонажный раствор

принимают на 10 см меньше ширины траншеи для облегчения монтажа и проведения тампонажных работ по заделке пазух. Тампонажным материалом служат глино-цементно-песчаные растворы или глино-щебне-песчаные композиции. Конструкции стыков между сборными элементами необходимо принимать такими, чтобы они позволяли легко вести монтаж элементов под глинистой суспензией и проводить тампонажные работы. Сборные шлицевые фундаменты применяют из сплошных плоских панелей, из пустотелых панелей и тонкостенных объемных элементов.

При проектировании шлицевых фундаментов нужно выполнять расчет устойчивости стенок траншей с учетом гидрогеологических условий строительной площадки, физико-механических свойств грунтов, уровня грунтовых вод и нагрузки от вблизи стоящих зданий.

Шлицевые фундаменты работают не только в продольном, но и в поперечном направлении. Поэтому расчет шлицевых фундаментов и их оснований должен производиться по двум группам предельных состояний:

1) по прочности материала фундаментов и их элементов; по несущей

Рис.15.10 - Схемы поперечных разрезов шлицевых фундаментов:

а – работающие нижней частью; б – работающие нижней частью и

Боковой поверхностью; в – работающие консольно; г – работающие

С элементами жесткости – перекрытие, защемление

способности основания; по устойчивости оснований шлицевых фундаментов, если на них передаются горизонтальные нагрузки;

2) по деформациям оснований шлицевых фундаментов; по перемещениям фундаментов с учетом взаимодействия фундамента с грунтом от действия вертикальных, горизонтальных нагрузок и моментов, по образованию и раскрытию трещин в элементах железобетонных фундаментов.

ГЛАВА 16

^ ФУНДАМЕНТЫ, ВОЗВОДИМЫЕ В УСЛОВИЯХ

СТРУКТУРНО-НЕУСТОЙЧИВЫХ ГРУНТОВ

16.1. Просадочные грунты

Отдельные виды грунтов при увлажнении способны уплотняться и терять устойчивость. Деформации, которые при этом возникают, называются просадками. К просадочным грунтам относятся лессы и лессовидные пылевато-глинистые грунты. Особенностью этих грунтов являются присутствие в них крупных, видимых невооруженных глазом пор, большое содержание пылеватых частиц, наличие растворимых солей (карбонатов, сульфатов и хлоридов).

Макропористые лессовидные грунты распространены широко. Часть их имеет очень высокую пористость – до 50 и более процентов, поэтому в естественном состоянии при замачивании они могут давать значительные просадочные деформации.

Страница 17 из 17

Опускной колодец - пустотелая железобетонная конструкция, которая погружается в грунт под действием собственного веса при одновременной разработке грунта из внутренней полости и наращивании стенок в процессе погружения (рис. 2.57).

После опускания колодца до заданной отметки пространство внутри колодца полностью или частично заполняют бетонной смесью.

Глубина погружения колодца может достигать 40-50 м и более.

Стенки опускного колодца могут быть вертикальными, наклонными (i ≥ 1:100) и ступенчатыми.

Достоинства технологии сооружения опор на опускных колодцах :

- простота и доступность;

- погружение с помощью простейшего оборудования (кран с грейфером или эрлифты);

- малая энергоемкость (это важно для отдаленных районов и при малых объемах работ);

- возможность сооружения мощных фундаментов с глубиной заложения до 40-80 м.

Недостатки данной технологии :

- большой расход бетона;

- неполное использование (всего на 15-20%) прочностных свойств бетона как материала для колодца;

- длительные сроки сооружения;

- повышенная (по сравнению с сооружением свайных и столбчатых фундаментов) трудоемкость работ;

- невозможно использовать колодец, если в грунте есть валуны или скальные прослойки.

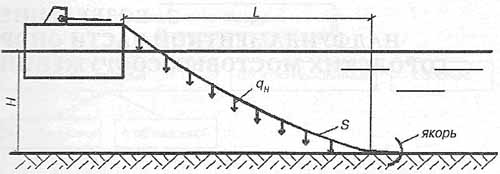

Рис. 2.57 - Общий вид опускного колодца

Сейчас опускные колодцы применяют редко, так как они менее экономичны и индустриальны по сравнению со свайными и столбчатыми фундаментами глубокого заложения. Тем не менее, в определенных условиях (например, при ограниченности энергоресурсов на объекте и наличии свободной рабочей силы) этот метод фундирования мостовых опор возможен.

Серьезной проблемой при опускании колодца являются препятствия в виде валунов, утонувших бревен и т. п., удалить которые трудно. Если в процессе опускания попадается такое препятствие, водоотлив, организуемый внутри колодца, может привести к прорыву грунта во внутреннюю полость. Для предупреждения прорыва воды с грунтом колодец иногда обкладывают снаружи мешками с глиной. В некоторых случаях препятствия можно удалить с помощью водолазов. Если удалить препятствие невозможно, колодец превращают в кессон.

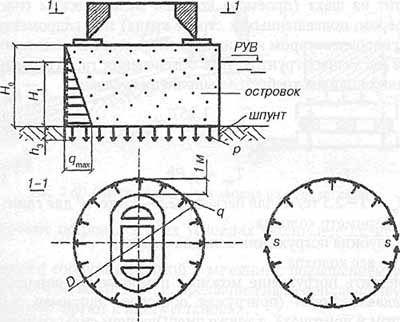

Опускные колодцы в основном сооружают на островке (или на суходоле), специально отсыпаемом на месте будущей опоры зли на берегу, с последующей доставкой к месту установки.

Методы опускания колодцев :

- С островков.

- С доставкой на плаву с берега (наплавной колодец).

- С подмостей на подвесках.

Первый способ опускания колодца возможен на реках с глубиной до 2-2,5 м и скоростью течения до 0,8 м/с. Островок отсыпают с естественными откосами (рис. 2.58, а).

Рис. 2.58 - Устройство островка: а - без ограждения; б - в ограждении

Если скорость течения реки превышает 0,8-1,5 м/с, а глубина - около 2,5-4 м, вокруг островка устраивают защитное ограждение (рис. 2.58, б).

Если глубина и скорость течения велики, обычно устраивают кольцевые в плане, металлические шпунтовые ограждения, заполненные грунтом засыпки (рис. 2.59). Шпунт используют плоский, типа ШП-1 и ШП-2.

В шпунтовом ограждении кольцевого очертания шпунт работает только на растяжение. На уровне поверхности грунта горизонтальные усилия в шпунте определяют по формуле:

![]()

при допустимом усилии [S] = 100 тс/п. м (с коэффициентом запаса, равным 2), где D - диаметр островка;

Здесь G - вес островка и опускного колодца;

γ взв , γ гр - удельный вес грунта засыпки во взвешенном и естественном состоянии соответственно;

φ - угол внутреннего трения грунта засыпки.

Проверка основания островка производится по формуле:

Рис. 2.59 - Расчетная схема островка

Часто колодец изготовляют непосредственно на островке, месте его опускания. Если запроектирован колодец высотой до 7-8 м, его сооружают целиком. По периметру выкладывают подкладки, собирают опалубку, конструируют арматуру и бетонируют колодец. После выстойки бетона подкладки удаляют: сначала под внутренними и торцевыми стенами, а затем равномерно (через одну) под продольными. В последнюю очередь удаляют 4 фиксированные подкладки по углам колодца. По мере удаления подкладок под нож колодца подсыпают песок.

Колодец опускается, главным образом, за счет преодоления боковых сил трения собственным весом. Одновременно извлекают грунт из шахт (проемов) колодца механическим способом (грейфером, подвешенным к стреле крана) или гидромеханическим (гидроэлеватором или эрлифтом), который чаще применяют для несвязных грунтов. Для обеспечения гарантированного опускания колодца требуется выполнение условия

G кол > 1,25·T тр ,

T тр = f тр · P· h .

Здесь f тр = 1-2,5 тс/м 2 для песков и 2,5-5,0 тс/м 2 для глин;

P - периметр колодца;

h - глубина погружения колодца в грунт;

G кол - вес колодца.

Облегчить погружение можно с помощью вибропогружателей, задавливанием (пригружая островок, например, водным балластом в понтонах), а также уменьшением силы трения, чего достигают:

- подмывая грунт под ножом и по боковой поверхности наружных стен (для этого в стены закладывают специальные подмывные трубы);

- делая стены в нижней части колодца толще, чем в верхней части, на 10-15 см. Создаваемая таким образом щель заполняется глинистым раствором, т. е. образуется тиксотропная рубашка . Силы трения при опускании колодца в пределах рубашки практически отсутствуют (потом раствор затвердевает, и силы трения восстанавливаются).

Трубы для подачи глинистого раствора можно закладывать в стены в районе ножа изнутри колодца. По трубам нагнетают глинистый раствор на основе бентонитовых или местных глин, обработанных, например, едким натром (NaOH). Из опыта известно, что применение глинистого раствора более эффективно, чем подмыв.

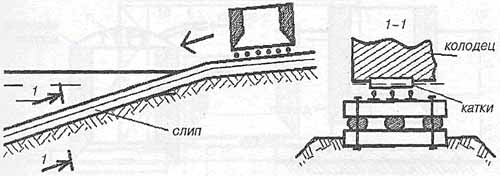

Второй способ опускания колодца (с предварительным приданием ему плавучести) целесообразен, если глубина воды превышает 10-12 м. В этом случае колодец изготавливают на берегу, затем спускают на воду и подают на плаву к месту опускания. Сооружение островка в этих условиях экономически неэффективно.

Колодец сооружают зимой у межени, с повышением уровня воды весной он всплывает, и, предварительно придав плавучесть, его транспортируют к месту установки.

Есть и другой способ: колодец стаскивают с берега в воду по специальному стапелю (слипу) катером-буксиром (рис. 2.60).

Рис. 2.60 - Спуск опускного колодца на воду по слипу

В обоих случаях плавучесть колодцу придается с помощью:

- специального днища (рис. 2.61, а);

- съемного колпака из тканепленочных материалов (рис. 2.61, б).

Рис. 2.61 - Придание колодцу плавучести: a - устройством днища; б - устройством колпака; A - площадь колодца; H - глубина погружения; P - выталкивающая сила

По первому варианту (рис. 2.61, а) колодец опускают на месте будущей опоры, затапливая его водой. Для этого днище разбирают водолазы. Однако этот способ неудобен для регулирования высотного положения колодца. Второй вариант (рис. 2.61, б) при наличии компрессора, расположенного на плашкоуте поблизости, значительно удобней. Для посадки на дно необходимо выпустить воздух из внутренней полости конструкции, затопить колодец. Непосредственно перед опусканием колодца грунт основания может размыться из-за повышения скорости течения, обусловленного стеснением русла колодцем. Чтобы избежать этого, необходимо обсыпать основание щебнем.

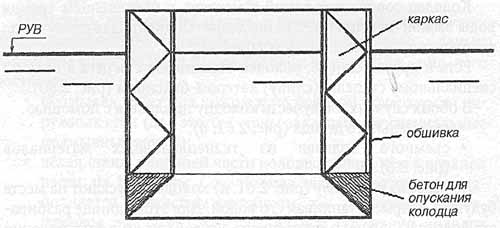

Можно сконструировать колодец в виде дерево-металлической конструкции , обладающей плавучестью. На дно его можно опустить, заполнив бетонной смесью промежуток между каркасом стен и его обшивкой (рис. 2.62).

Рис. 2.62 - Дерево-металлический колодец

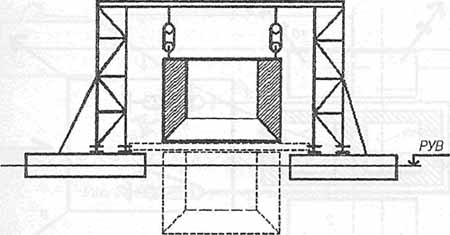

Третий способ предполагает изготовление колодца непосредственно на плавучих подмостях. Затем его транспортируют к месту установки, где приподнимают лебедками через полиспасты, после чего балки подмостей разбирают, и колодец опускается на дно (рис. 2.63).

Рис. 2.63 - Опускание колодца с плавучих подмостей

Чтобы можно было нарастить стенки колодца, необходимо обеспечить плавучесть опускаемой секции во время изготовления второй секции.

Раскрепляют наплавной колодец в русле реки с помощью якорей и полиспастов. Течение действует на колодец с силой

T = T лоб + T бок ,

Здесь А лоб , А 6ок - площадь лобовой и боковой поверхности колодца соответственно;

v - скорость течения воды + скорость движения буксира;

g = 9,81 м/с 2 ;

γ (плотность воды) = 1 тс/м 3 ;

φ = 0,75-1,0 (коэффициент формы колодца, при прямоугольной форме равен 1);

f (коэффициент трения) = 0,00017.

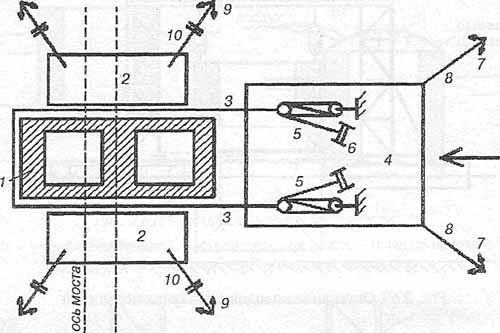

Наводка плавучего колодца на ось опоры производится по схеме, изображенной на рис. 2.64.

Первоначально плавсистему устанавливают несколько ниже места опускания по течению (на 20-50 м), после чего колодец медленно наводят на ось опоры.

Рис. 2.64 - Наводка плавучего колодца на ось опоры: 1 - секция колодца; 2 - плашкоут; 3 - анкерный трос; 4 - якорница; 5 - полиспаст; 6 - лебедка; 7 - становые якоря; 8 - якорный канат; 9 - пеленажный якорь; 10- расчалка

Количество якорей, удерживающих плавсистему во время наводки колодца, надо проверить по несущей способности R я с учетом грунтовых условий и типа якоря (табл. 2.19).

Таблица 2.19 - Расчет несущей способности якорей в зависимости от их типа и грунтовых условий

Примечание : P як - масса якоря.

Для этих целей используют якоря адмиралтейского типа и железобетонные якоря-присосы.

Для нормальной работы необходимо, чтобы сила от троса действовала на якорь вдоль поверхности дна. Принимается, что канат провисает по параболе (рис. 2.65).

Рис. 2.65 - Схема к расчету якорного троса

Тогда усилие в нити, передаваемое на якорь, приближенно определится по формуле

Здесь q H - погонный вес троса;

H - глубина воды.

L = (10 - 15)·H .

По усилию S подбирается якорный канат и якорь (S ≤ R я ).

Опускные сооружения

(a.

lowered structures;

н.

Absenkkonstruktionen;

ф.

constructions descendantes;

и.

construcciones caedisos, construcciones descendientes

) - разл. назначения, конструкции к-рых возводятся на земной поверхности, a затем опускаются на проектную глубину. Различают O. c.: опускные колодцы, опускную (погружную) крепь, опускные секции, опускные тоннели-кессоны.

Опускные колодцы

используются для устройства фундаментов ответств. сооружений или для возведения заглублённых помещений разл. назначения. Впервые их начали применять в Индии св. 2 тыс. лет назад для устройства фундаментов храмов на берегах рек в слабых грунтах; в Европе и России - c кон. 19 в. для устройства опор мостов. Современные опускные колодцы представляют собой полую, открытую сверху и снизу оболочку любого в плане очертания, выполненную из материала, обладающего достаточной прочностью, погружаемую, как правило, за счёт собственного веса в глубь массива по мере выемки из неё грунта (рис.).

замок из плотной ; 4 - оболочка; 5 - тиксотропный раствор; 6 - форшахта">

Рис. Опускной колодец: 1 - банкетка ножа; 2 - ножевая часть; 3 - замок из плотной глины; 4 - оболочка; 5 - тиксотропный раствор; 6 - форшахта.

Опускные колодцы, используемые для устройства фундаментов, имеют, как правило, круглую форму (диаметр до 4 м), глубина опускания достигает 80 м. При возведении заглублённых помещений (водозаборных и канализационных насосных станций, камер дробления горно-обогатит. комбинатов, скиповых ям доменных печей и др.) применяют конструкции значит, размеров в плане (круглые диаметром до 60 м, прямоугольные до 260x60 м); глубина их опускания достигает 60 м.

Осн. конструктивные элементы опускного колодца: ножевая часть, оболочка и днище, к-poe возводится после опускания на проектную глубину. Ножевая часть воспринимает и распределяет нагрузки от стен колодца, способствует его перемещению. Конструкция ножевой части выбирается в зависимости от типа пересекаемых грунтов и материала стен сооружения. Оболочка опускного колодца воспринимает давление окружающего грунта. Изготавливают её из монолитного железобетона (толщина 0,5-3 м) или же сборных плоских панелей (толщина 0,3-0,8 м), крупных пустотелых блоков и др. в зависимости от назначения сооружения. Для уменьшения сил трения стен колодца o применяют т.н. тиксотропную рубашку (рис.), к-рую создают за счёт заполнения тиксотропным раствором полости между наружной поверхностью конструкции и грунтом. Полость шир. 10-15 см образуется за счёт выступа на ножевой части опускного колодца. Для удержания тиксотропного раствора на уступе ножевой части выполняют спец. замок, препятствующий прорыву раствора внутрь колодца по мере выемки грунта. B качестве тиксотропного используют , плотность к-рого подбирается c таким расчётом, чтобы его гидростатич. давление на каждой рассматриваемой глубине было больше бокового давления грунта и грунтовых вод.

B случае, если собственного веса конструкции недостаточно для погружения, прибегают к укладке по периметру оболочки балласта (блоков), создают необходимые усилия c помощью гидродомкратов или используют комбинацию этих способов. После достижения проектной глубины c заглублением ножа в не менее чем на 1 м бетонируют днище колодца.

Скорость опускания колодца зависит от его габаритов и интенсивности выемки грунта. B начальный момент значение её более высокое - в среднем 0,8-0,9 м/сут, к концу опускания - 0,1-0,2 м/сут.

Опускные колодцы широко применяются в США, Японии, Франции и др. странах для устройства фундаментов, сооружений разного назначения и подземных ограждающих конструкций, таких, как хранилища, гаражи, места размещения разл. рода установок и т.п. B перспективе - широкое использование опускных на мощных ГОKax при стр-ве корпусов крупного дробления руд, насосных станций, a также при освоении подземного пространства крупных городов для размещения водозаборных и канализационных насосных станций, подземных складов и гаражей и т.д.

Опускная (погружная) крепь

- разновидность опускного колодца, применяемая при стр-ве устьев стволов в неустойчивых водоносных породах или же стволов небольшой глубины (до 50 м) в условиях городской застройки вблизи зданий, сооружений, не допускающих деформаций поверхности. B этих случаях опускная конструкция выполняет роль постоянной крепи. Погружение её на проектную глубину осуществляется, как правило, в тиксотропной "рубашке". Впервые в отечеств. практике погружение крепи шахтного ствола в тиксотропной "рубашке" было осуществлено "Мосметростроем" в 1969. Позже по этой технологии возведён ряд стволов при стр-ве метрополитенов в Москве, Киеве, устьев стволов в неустойчивых грунтах в Донбассе.

Отличие опускных крепей от опускных колодцев заключается в несколько иных конструктивных решениях элементов крепи и технологии погружения. Изготавливается опускная крепь из тюбингов или же из монолитного железобетона. При использовании тюбинговой крепи собств. веса конструкции недостаточно для самостоят. внедрения в грунт и погружения. B этих случаях, как правило, выполняют принудит. задавливание крепи c помощью системы гидродомкратов, для чего используют спец. конструкции опорных воротников.

Опускные секции

применяются при стр-ве подводных тоннелей. Секция представляет собой отдельное звено подводного тоннеля дл. до 150 м, изготовляемое из железобетона на стапелях или в сухих доках и сплавляемое к месту прокладки тоннеля. Звенья опускают поочерёдно на подготовленное и стыкуют под водой. Подводные тоннели из опускных секций (c формой поперечного сечения близкой к круговой) начали строить в нач. 20 в. в США. C 30-x гг. широко используют опускные секции прямоугольной формы. Размеры поперечного сечения секции (до 48x10 м) зависят от назначения тоннеля.

B процессе изготовления секции её торцы герметично закрывают временными диафрагмами, оборудованными спец. устройствами, облегчающими процесс стыкования под водой. Диафрагмы несколько углублены относительно торцов секции, чтобы в процессе этой операции между ними образовалось замкнутое пространство - стыковая камера. Изолируют наружную поверхность секций c помощью стальных листов (co стороны лотка), битумом или гибкими рулонными материалами (стены и перекрытия). Для предохранения гибкой изоляции от механич. повреждений её покрывают защитным слоем из слабоармированного бетона, к-рый связывают c железобетоном несущей конструкции спец. анкерами.

Тоннели из опускных секций располагают в подводных котлованах или же на подводной насыпи (рассматриваются проекты установки секций тоннелей на отдельных подводных опорах - т.н. тоннели-мосты). Наиболее распространён в практике стр-ва таких сооружений на глуб. до 30 м способ опускания секций на дно котлована. Глубина последнего назначается c таким расчётом, чтобы после засыпки секции и восстановления прежнего уровня дна водного препятствия над тоннелем залегал грунта толщиной не менее 2 м.

Разработка котлована в зависимости от глубины и физико-механич. свойств грунтов осуществляется c применением агрегатов механич., гидравлич., пневматич. и комбинированного действия. При глубине разработки траншей до 10-12 м используют преим. многочерпаковые и скреперные установки, при большей - землесосы, гидромониторные установки, земснаряды, всасывающие или грейферные землечерпаки. Разработку траншей в полускальных и скальных грунтах производят буровзрывным способом. Крутизна откосов котлована от 1-2 до 1-4 (в зависимости от свойств грунтов). Подготавливают основание неск. способами. Наиболее распространена укладка на дне котлована слоя песка, мелкого гравия или щебня толщиной 50-100 см. B др. случаях для опоры секций используют четыре уголковых железобетонных опорных блока или же кусты свай или анкеров. Доставленные к месту стр-ва тоннеля секции подвешивают через полиспасты к грузоподъёмным механизмам, установленным на плавучих средствах, придают секциям отрицательную плавучесть за счёт заполнения объёма секций балластом и погружают на дно подводной траншеи. Для возможности доступа людей и подачи материалов перед опусканием секций на них устанавливают спец. шахты, a также визирные мачты, по к-рым контролируют положение секций в пространстве. Высота шахт и мачт принимается такой, чтобы они возвышались над водой после установки секций в проектное положение. B зависимости от условий используют разл. технол. схемы стыковки. Пo одной из них, напр. для прямоугольных секций, герметичность стыковой на первоначальной стадии работ обеспечивается c помощью спец. резиновой прокладки. Стыкуемые секции подтягивают друг к другу c помощью гидродомкратов и соединяют шарнирным замком. При этом резиновая прокладка подвергается предварит. обжатию. Окончательное обжатие осуществляется гидростатич. давлением воды на свободный противоположный торец стыкуемой секции за счёт выпуска нек-рого кол-ва воды из стыковой камеры. После полного удаления воды из камеры приступают к разборке торцевых диафрагм и устройству постоянного стыка между секциями. Простейший способ - заделка стыка листовой сталью, привариваемой к закладным деталям на торцах секций, и последующее заполнение полостей за стальной изоляцией бетонной смесью. После стыкования секций котлован засыпают песком, гравием или щебнем заподлицо c дном водотока. Процесс сборки секций в готовый сравнительно малотрудоёмок и относительно краткосрочен (обычно неск. недель или месяцев). Пo описанной технологии в мировой практике построено св. 60 трансп. тоннелей, 14 из них c кон. 70-x гг. - в Нидерландах, Сянгане, США, ФРГ, Югославии, Японии. C этим высокоиндустриальным способом связываются перспективы в стр-ве подземных сооружений через водные преграды.

Опускные тоннели-кессоны используются при стр-ве в наиболее сложных инж.-техн. условиях, когда другие способы (замораживание пород, тампонаж, ) оказываются неэффективными или вовсе неприемлемыми. , как и при применении опускных секций, монтируют из готовых секций, но опускание их на проектную глубину выполняется кессонным способом. Для этого перед погружением торцы секций закрывают временными диафрагмами, под основанием по периметру устраивают кессонную камеру высотой ок. 3 м. Опускание тоннель-кессона под действием собств. веса достигается за счёт устройства внизу кессонной камеры ножевой части опускного колодца. B кессонной камере постоянно поддерживается избыточное давление воздуха, превышающее гидростатич. давление воды. Благодаря этому из забоя кессонной камеры отжимается, грунты частично осушаются. Пo мере их выемки опускной тоннель-кессон погружается. Пo достижении секцией проектных отметок кессонная камера заполняется бетоном, и, таким образом, в основании конструкции образуется мощная бетонная . Смежные секции опускают так, чтобы в проектном положении между ними остался целик грунта толщиной 1-3 м. Для создания непрерывной тоннельной конструкции выполняют соединение секций между собой. Наиболее распространён способ, когда в торцевой части одной из стыкуемых секций устраивают горизонтальную шлюзовую камеру, через к-рую под сжатым воздухом проходят штольню до диафрагмы другой секции. Из штольни раскрывают выработку на всё сечение тоннеля и бетонируют обделку тоннеля в промежутке между секциями.

Кроме недостатков, общих для всех работ, выполняемых под сжатым воздухом, способ опускных тоннелей-кессонов отличается высокой стоимостью, сложностью, много- операционностью и невысокими темпами стр-ва. Развитие способа тоннелей-кессонов идёт в направлении создания кессонов, исключающих нахождение рабочих в зоне сжатого воздуха. Эффективность рассматриваемого способа может быть повышена за счёт погружения тоннелей-кессонов в тиксотропной "рубашке".

- сооружения, выполняющие определ. функции в производств. процессе либо предназнач. для восприятия нагрузок от технологич. оборудования, сырья, коммуникаций и пр. К П. с. относятся: сооружения коммуникац. назначения (туннели; каналы к коллекторы… … Большой энциклопедический политехнический словарь

Сооружения, выполняющие определённые функции в производственном процессе либо предназначенные для восприятия нагрузок от технологического оборудования, сырья, коммуникаций и пр. В современном промышленном строительстве доля П. с. в общей… … Большая советская энциклопедия

- (a. underground construction; н. Tiefbau; ф construction souterraine, travaux souterrains; и. construccion subterranea) возведение подземных сооружений. Pазличают закрытые и открытые спец. способы П. c. Bыбор способа П. c. зависит от инж … Геологическая энциклопедия

- (a. special methods of construction; н. Sonderbauverfahren, Sonderverfahren fur Bauarbeiten; ф. procedes speciaux de construction, methodes speciales de construkction; и. metodos especiales de construccion) подземных сооружений способы… … Геологическая энциклопедия

- (a. self advancing support; н. Schreitausbau, ruckbarer Ausbau, schreitender Ausbau; ф. soutenement deplacable, soutenement ripable, soutenement grimpant; и. entibacion marchante, entibacion desplazable, fortificacion marchante)… … Геологическая энциклопедия

- (от др. греч. Υδωρ вода и изоляция) защита строительных конструкций, зданий и сооружений от проникновения воды (антифильтрационная гидроизоляция) или материала сооружений от вредного воздействия омывающей или фильтрующей воды или… … Википедия - Государственные элементные сметные нормы (ГЭСН) это сборники государственных элементных сметных нормативов на строительные и специальные строительные работы. Сметный норматив отдельных элементов прямых затрат, приходящихся на единицу объема… … Википедия

Территориальные единичные расценки (ТЕР) – это сметные нормативы, содержащие расценки на выполнение единичных строительных работ на территории субъектов Российской Федерации. Данные сметные нормативы регламентируют общественно необходимые,… … Википедия

|

ОРДЕНА

ТРУДОВОГО

КРАСНОГО

ЗНАМЕНИ |

МОСКВА 1988

Настоящие Рекомендации содержат сведения по устройству фундаментов зданий и сооружений способом опускного колодца .

Приведены особенности опускных конструкций и способы их погружения , связанные с требованиями фундаментостроения .

Настоящие Рекомендации разработаны во ВНИИОСП совместно со специализированными организациями , занятыми устройством фундаментов глубокого заложения . Работа выполнена коллективом авторов : докт . техн . наук М . И . Смородинов , канд . техн . наук Ю . А . Березницкий , инж . Б . С . Остюков и А . А . Арсеньев при участии докт . техн . наук В . И . Шейнина , канд . техн . наук В . Г . Федоровского , Н . С . Четыркина , инженеров В . Т . Климова , В . Б . Михайлова , А . Н . Басиева и А . Л . Михлина .

Рекомендации предназначены для инженерно - технических работников , занятых проектированием и строительством фундаментов , одобрены секцией " Специальные работы " НТО , ВНИИОСП и рекомендованы к изданию .

1. Общие положения

1.1. Настоящие Рекомендации составлены в развитие СНиП 3.02.01 -83 "Производство работ при устройстве оснований и фундаментов" и в дополнение к "Рекомендациям по строительству опускных сооружений способом задавливания" (М., НИИОСП, 1980).

1.2. Земляные и другие специальные работы, связанные с изготовлением и погружением опускных колодцев должны: наполняться с учетом требований соответствующих глав СНиП 3.02.01 -83 или других документов, утвержденных Госстроем СССР.

1.3. Способы производства работ по устройству фундаментов с применением опускных колодцев и последовательность их погружения должны быть взаимоувязаны с работами по прокладке подземных коммуникаций, строительству подъездных путей на стройплощадках и другими работами нулевого цикла.

1.4. При производстве работ способом опускного колодца должны соблюдаться правила Госгортехнадзора, технической инспекции и т.д., правила производства работ при прокладке и переустройстве подземных сооружений, а также положения об охране подземных и надземных инженерных сооружений.

1.5. При возведении фундаментов способом опускного колодца в грунтах с особыми свойствами (просадочных, насыпных, пучинистых и др.), а также под особо ответственные сооружения в период строительства должны быть организованы наблюдения за перемещениями фундаментов и деформациями сооружений.

После завершения строительства эти наблюдения должны быть продолжены эксплуатирующей организацией.

1.6. Целесообразность применения опускных колодцев для устройства фундаментов должна определяться конкретными условиями строительной площадки на основании результатов технико-экономического сравнения возможных вариантов проектных решений.

1.7. Устройство фундамента здания с образованием подвальной части в виде одного опускного колодца можно производить к при наличии скальных породных прослойков, в том числе и при опирании на скалу.

1.8. Работы по строительству фундаментов способом опускного колодца должны выполняться специализированными строительными организациями.

2. Конструкции опускных колодцев для возведения отдельно стоящих фундаментов

2.1. Опускные колодцы-фундаменты в виде отдельных опор глубокого заложения должны передавать нагрузки от здания на прочное грунтовое основание с обеспечением трения их наружной поверхности о грунт.

2.2. Форму и размеры опускного колодца следует определять исходя из действующих нагрузок и гидрогеологических условий.

2.3. Верх опускного колодца должен быть на 10-15 % шире надфундаментной части с целью сохранения осей надземной части здания в случае горизонтального смещения верха колода при его погружении.

2.4. В качестве стен опускных колодцев могут быть использованы железобетонные трубы и кольца Ø 2000- 5000 мм и длиной 590- 4500 мм, серийно выпускаемые промышленностью для инженерных коммуникаций (табл. 1.).

Таблица 1

|

Наименование |

Марка |

Диаметр внутренний , мм |

Толщина стенки , мм |

Длина , мм |

|

Трубы железобетонные |

ФТ -20 Н |

2000 |

130 |

4500 |

|

ГОСТ 6482-71 |

Ф T -24 H |

2400 |

150 |

3000 |

|

ФТ - 30Н |

3000 |

Задается проектом |

3000 |

|

|

ФТ -34 Н |

3400 |

То же |

3400 |

|

|

ФТ -40 Н |

4000 |

-«- |

4000 |

|

|

Кольца железобетонные |

KC -20-1 |

2000 |

1000 |

590 |

|

ГОСТ 8020-68 |

КС -20-2 |

2000 |

100 |

890 |

|

КС -20-3 |

2000 |

100 |

1190 |

Защитный слой бетона в блоках следует принимать в пределах 40- 50 мм.

2.8. Для строительства фундаментов с заполнением полости погруженного колодца бетоном можно использовать утолщенные сегментные блоки, что облегчает погружение и практически не отражается на стоимости фундамента.

2.9. Сборно-железобетонные элементы колодцев могут образовывать их стены, как с вертикальным, так и с горизонтальным членением.

2.10. Ориентироваться следует преимущественно на горизонтальное членение, так как оно дает возможность изменять высоту колодца при его недопогружении или перепогружении относительно проектной отметки, использовать стеновые элементы в качестве местной пригрузки при исправлении перекосов в период погружения и применения монтажных кранов с меньшим вылетом стрелы.

2.11. Вертикально стеновые панели опускных колодцев могут быть выполнены как одно целое с ножевой частью или без нее.

2.12. Толщину стеновых панелей следует назначать в пределах 250- 600 мм, а ширину - в зависимости от высоты и принятой массы. Высоту панелей для опускных колодцев глубиной до 12 м следует назначать равной глубине погружения. Для колодцев большей глубины необходимо предусматривать стены из нескольких ярусов панелей.

2.13. Массу панелей следует ограничивать 20-25 т.

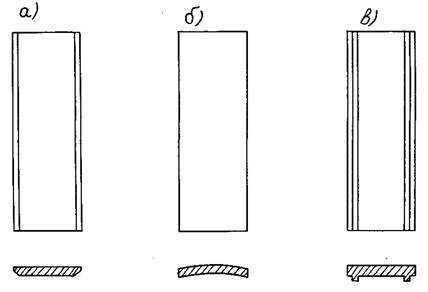

2.14. В плане стеновые панели могут иметь плоское, ребристое или вогнутое поперечное сечение (рис. 2).

2.15. Для выполнения стен опускных колодцев можно использовать тюбинги конструкции ВНИИОМШСа , которые представляют собой вогнутую оболочку из железобетона с двумя горизонтальными и тремя вертикальными ребрами.

2.16. Допускается использовать железобетонные блоки-тюбинги конструкции Шахтспецстрой Минмонтажспецстроя СССР , которые представляют собой сегменты из бетона марки 300, армированные стальной сеткой в два ряда при расходе арматурной стали 100- 180 кг на 1 м 3 бетона.

2.17. При проектировании стыков сборных железобетонных элементов следует обеспечивать необходимые для расчетных нагрузок прочность и неизменяемость взаимного положения. Предпочтительно использовать стыки с ограниченным применением сварочных работ . Необходимо максимальное обеспечение равнопрочности стыка и сплошного сечения стены колодца.

2.19. Монолитные опускные колодцы следует изготавливать с двухрядной арматурой. Продольная арматура предназначена для восприятия эксплуатационных нагрузок, а горизонтальная - для предотвращения раскрытия трещин в период погружения.

2.20. Ножевую часть опускных колодцев можно выполнять из сборного (заодно со стеновой панелью) или монолитного железобетона, а также металлической. В железобетонных конструкциях ножевой части наклон внутренней поверхности к горизонтали принимают под углом L ≤ 70° для плотных грунтов, L ≤ 45° для грунтов средней плотности и L ≤ 35° - для слабых грунтов.

Рис . 2. Стеновые панели опускных колодцев : а ) плоские , б ) вогнутые ; в ) ребристые

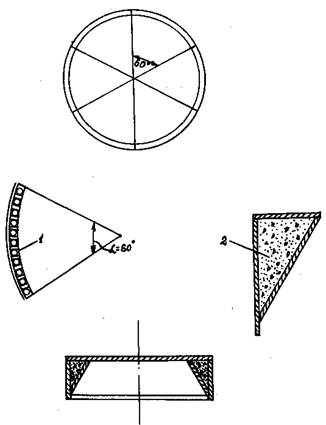

Рис. 3. Армометаллоблочная ножевая часть

опускного колодца:

1 - отверстия для бетонирования внутренней полости, 2 - бетонное заполнение

2.21. В грунтах, содержащих крупные валунные включения, и при посадке опускного колодца на неровную поверхность напластования скального грунта необходимо использовать армометаллобетонную ножевую часть, представляющую собой оболочку клинового сечения с ребрами жесткости с заполненной бетоном полостью (рис. 3).

2.22. Для устройства фундаментных опор глубиной до 10 м в слабых грунтах целесообразно применять металлические ножевые части в виде вальцованного листа, образующего вертикальную поверхность, с ребрами жесткости в форме клиньев.

2.23. Стыковку ножевой части со сборными элементами стен следует производить электросваркой закладных деталей. Бетонирование ножевой части при монолитных стенах колодца необходимо выполнять одновременно с бетонированием первого яруса стен.

3. Конструкции опускных колодцев, используемых под подвалы зданий

3.1. При проектировании опускных колодцев следует обеспечивать возможность размещения над ними зданий, имеющих унифицированную сетку колонн.

3.2. Вопрос об использовании типовых опускных колодцев следует решать с сопоставлением удорожаний вследствие замены частных параметров унифицированными и снижения себестоимости объекта вследствие повторного использования проектов заводского производства изделий, кондукторов, опалубки и других факторов.

3.3. В плане опускные колодцы целесообразно выбирать круглые с внутренним диаметром 24, 30, 36, 42, 48, 54 и 60 м .

3.4. Для колодцев, используемых под подвалы зданий, конструкции стен следует выполнять аналогичными пп. -, как для колодцев-опор.

3.5. По сравнению с опускными колодцами-опорами к колодцам под подвалы зданий следует предъявлять повышенные требования по обеспечению водонепроницаемости.

Марку бетона по водонепроницаемости следует принимать в зависимости от напорного градиента, который определяется как отношение напора к толщине стен колодца:

3.6. Опускные колодцы-помещения следует выполнять на 0,2 Н шире габаритов, необходимых для размещения оборудования и другого внутреннего обустройства подвала, из условий возникновения перекосов при погружении (Н - глубина погружения колодца).

3.7. Днище опускных колодцев следует выполнять из монолитного железобетона независимо от конструкции стен.

3.8. При погружении колодцев насухо основание под днище необходимо выравнивать дренирующим слоем. В случае заложения днища в крупных песках дренирующим материалом заполняются только местные перекопы. В качестве дренажной отсыпки рекомендуется применять щебень, гальку и крупный песок, укладываемые по типу обратного фильтра: более крупные фракции следует укладывать снизу, а более мелкие сверху.

3.9. Оклеечную гидроизоляцию необходимо выполнять под железобетонной плитой днища по бетонной подготовке. Металлическую гидроизоляцию следует укладывать поверху железобетонной плиты.

3.10. При подводном бетонировании подушки под днище в случаях погружения колодца без откачки воды последняя выполняется толщиной, необходимой для восприятия гидростатического давления при изготовлении железобетонного днища. Дренажный слой в этом случае может не выполняться.

3.11. В случае использования опускных колодцев в качестве подвалов каркасных зданий в теле железобетонного днища при его бетонировании образуют гнезда под колонны или втапливают железобетонные стаканы заводского изготовления.

3.12. В благоприятных геологических условиях неглубокие колодцы-помещения при опирании надфундаментной конструкции на верхний торец их стен возможно выполнять без железобетонной плиты днища с устройством обыкновенных бетонных полов.

В этих случаях после погружения колодца его нож дебетонируют до образования требуемой расчетом ширины подошвы кольцевого фундамента.

3.13. Гидроизоляцию стен торкретированием следует выполнять при напоре грунтовых вод до 10 м в два слоя толщиной 25 мм, а при наборе более 10 м - в три слоя толщиной 40 мм.

3.14. При отсутствии грунтовых вод для защиты стен колодца от капиллярной влаги необходимо нанести на его наружную поверхность окрасочную битумную гидроизоляцию.

3.15. Для гидроизоляции стен и днища колодца можно применять мастику на эпоксидных смолах с холодным отвердением. Такую гидроизоляцию при напоре до 25 м используют при толщине слоя 2- 4 мм.

3.16. Внутри больших колодцев для подвалов и технических помещений несущие колонны и внутренние стены монтируют с шагом и пролетами, равными 6,9 и 12 м. Высота этажей должна быть типовой - 2,4; 2,6; 3,2; 4,2 и 4,8 м.

3.17. Подземную часть, образованную опускным колодцем, оборудуют лестницами, а при глубине более 16 м - пассажирскими и грузовыми лифтами.

3.18. Внутренние стены и перекрытия целесообразно выполнять после погружения колодца.

3.19. Внутренние стены и перекрытия, бетонируемые на месте, следует соединять с наружными стенами опускного колодца жесткими узлами рамного типа.

3.20. Стыки внутренних монолитных стен с перекрытиями и железобетонныммассивным днищем необходимо осуществлять при помощи арматурных сеток, омоноличиваемых при устройстве днища и перекрытий. Для связи монолитных железобетонных стен с вышележащими конструкциями вверху стен надо оставлять арматурные выпуски.

3.21. Внутренние стены из сборного железобетона целесообразно выполнять из панелей или блоков с горизонтальным или вертикальным членением, при этом следует стремиться к использованию стеновых конструкций, приятых для изготовления наружных стен колодца.

3.22. Сборные стены следует соединять с наружными стенами в паз. В монолитных стенах форма паза и его размещение в плане могут быть произвольными. В наружных стенах из ярусов панелей паз следует устраивать между ярусами.

3.23. В опускных колодцах с металлическими накладками на стыках панелей наружных стен и в колодцах с внутренней металлоизоляцией паз необходимо выполнять привариванием к ним металлоконструкций - образного профиля.

3.24. Перекрытия в колодце могут быть устроены сборными или сборно-монолитными по сборным колоннам.

3.25. Колонны целесообразно использовать квадратного сечения с обычными стыками, причем следует применять колонны того же типа, что и для каркаса надземной части здания.

3.26. Балки, плиты, настилы перекрытий необходимо опирать на консоли или уступы в стенах. В сборных колодцах со стальными накладками в стыках или с внутренней металлоизоляцией необходимо использовать металлические упоры, привариваемые к ним.

3.27. При большой временной нагрузке перекрытия целесообразно изготовлять из сборных железобетонных лотковых настилов.

4. Требования к проекту производства работ

4.1. Работы по устройству фундаментов способом опускного колодца должны выполняться по соответствующим проектам зданий и сооружений, организации строительства и производства работ с соблюдением действующих правил Госгортехнадзора СССР и техники безопасности.

4.2. Состав проекта производства работ (ПНР) по строительству фундаментов опускным способом, определяемый действующими положениями, должен включать в себя следующие основные документы:

чертежи строительных площадок» необходимые для возведения и опускания колодцев;

описание технологии возведения и опускания колодцев с необходимыми рабочими чертежами временного основания под нож, вспомогательных конструкций, оборудования, средств водопонижения и временных сооружений;

мероприятия по обеспечению техники безопасности с чертежами необходимых устройств.

4.3. Для составления ПНР заказчиком должны быть предоставлены:

топографический план площадки в горизонталях через 1- 0,5 м с указанием планировочных отметок и привязочных данных. На плане должны быть нанесены подъездные пути, инженерные коммуникации, электросети и точки подключения к ним;

геологическое строение площадки на глубину не менее 5 м ниже проектной отметки подошвы фундамента (ножа колодца). Геологическое строение площадки выдается в виде геологических колонок и разрезов, причем в описании грунтов должна быть дана оценка наличия в них крупных включений, валунов и т.п. с их качественной характеристикой (размеры, прочность и др.);

число геологических скважин должно быть не менее трех из расчета на колодец диаметром 15 м. При наличии просадочных грунтов они должны быть охарактеризованы на всю толщу;

гидрологические условия должны содержать отметки расчетного уровня грунтовых вод и их режим (по временам года);

физико-механические характеристики грунтов должны содержать:

а) для несвязных грунтов - зерновой состав, удельный вес, угол внутреннего трения, пористость и коэффициент фильтрации;

б) для глинистых грунтов - удельный вес, угол внутреннего трения, пористость, характеристики пластичности и консистенции, сцепление и коэффициент фильтрации;

источники водоснабжения с указанием их минимальных и максимальных расходов;

места возможных отвалов грунта;

источники энергоснабжения с указанием напряжения, мощности и мест возможного подключения.

4.4. ППР должен предусматривать мероприятия по обеспечению нормальной работы размещенных в пределах призмы обрушения временных сооружений (краны, компрессорная станция, глинорастворный узел) в случае возможных подвижек грунта.

4.5. В пределах призмы обрушения не допускается строительство капитальных сооружений в период опускания колодца и до окончания устройства днища отключения водопонижения, а при погружении колодцев в тиксотропных рубашках - до завершения работ по тампонажу полости тиксотропной рубашки.

4.6. ППР должен предусматривать устройство временного основания под нож опускного колодца, которое может быть выполнено в виде бетонного колодца толщиной 0,2- 0,3 м, шальной выкладки или дощатого настила в зависимости от массы первого яруса колодца.

4.7. При монтаже ножевой части колодца на слабом грунте под временное основание следует отсыпать песчаную подушку, толщину которой рекомендуется принимать в зависимости от расчетной несущей способности грунта в уровне его поверхности

4.8. ПНР должен предусматривать последовательность и способы разборки временного основания колодца перед его опусканием.

4.9. При погружении опускных колодцев в тиксотропной рубашке ППР должен включать конструкцию форшахты (металлической, железобетонной или деревометаллической) и технологию ее выполнения.

4.10. В ППР необходимо приводить технологические схемы монтажа глинорастворного узла обсчетом его производительности, инструкцию по его эксплуатации, схемы систем подачи глинистых растворов в полость тиксотропной рубашки и потребное количество резервных емкостей для хранения глинистого раствора.

4.11. ППР должен включать дополнительные мероприятия по погружению колодцев в тиксотропной рубашке в зимнее время (утепление глинорастворного узла и форшахты, паропрогрев или электропрогрев растворов).

4.12. Для предотвращения утечек глинистого раствора из полости тиксотропной рубашки в забой при погружении опускного колодца ПНР необходимо предусматривать устройство на ножевом уступе замка-уплотнителя. Такие уплотнители могут быть выполнены из мятой глины или глинистой пасты и обладать возможностью расширения и сжатия при перекосах колодца, не допуская проникновение глинистого раствора ниже ножевого уступа.

4.13. В ППР должна быть указана потребность материалов для образования тиксотропной рубашки: глины или глинопорошка, химических реагентов и воды.

4.14. В ППР необходимо предусмотреть мероприятия по предотвращению самопогружения колодца, особенно на заключительном этапе опускания, и его всплытия после устройства днища.

5. Особенности производства работ при устройстве фундаментов способом опускного колодца

5.1. Для устройства отдельно стоящих фундаментов в виде опускных колодцев можно использовать только способы погружения, обеспечивающие предотвращение, разуплотнения грунта в основании колодца и наплыва грунта внутрь колодца.

5.2. При разработке грунта для опускания колодца насухо использовать открытый водоотлив допускается только для грунтов, исключающих их наплыв из-под ножа; когда приток подземных вод не превышает 0,2-0,25 м 3 А на 1 м 2 площади забоя колодца.

5.3. Количество фильтрующей воды (м 3 ч) через 1 м 2 забоя колодца ориентировочно составляет для песков 0,01-0,1 (мелких), 0,2-0,25 (средних), 0,4-1,5 (крупных), 2,0-3,0 (гравелистых).

5.4. Понижение уровня грунтовых вод при открытом водоотливе должно опережать разработку грунта, чтобы забой на всем периоде погружения оставался сухим. Наличие воды над глинами и суглинками в сочетании с направленной вверх фильтрацией может вызвать их дополнительное набухание, что приведет к снижению несущей способности основания.

5.5. Следует учитывать, что при интенсивном водоотливе происходит вымывание мелких фракций несвязных грунтов, отрицательно влияющее на несущуюспособность основания. В этих случаях необходимо принимать меры по предотвращению попадания мелких частиц грунта во всасывающее устройство насосов путем выполнения защитной дренирующей отсыпки из гравелистого песка по поверхности и дну водосборника.

5.6. При применении открытого водоотлива необходимо учитывать возможность выпучивания грунта забоя под воздействием давления воды на подошву пласта водонепроницаемого грунта, размещенного под поверхностью забоя. Выпучивания не произойдет, если масса пласта водонепроницаемого грунта в пределах колодца больше напора воды.

При расчете минимальной толщины водоупорного слоя, при которой исключено выпучивание, следует учитывать сопротивление грунта срезу ложевой частью колодца, за которое можно принимать значение сцепления связного грунта.

5.7. Для погружения опускных колодцев под фундаментные опоры целесообразно использовать глубинное водопонижение, осуществляемое путем откачки воды через скважины, устроенные за контуром колодца и оборудованные насосами.

5.8. Глубинное водопонижение исключает возможность разрыхления грунтов и вымывания мелких фракций. При таком способе водопонижения основание уплотняется за счет увеличения объемного веса грунтов ввиду устранения взвешивающего действия воды. Уплотнению грунтов также способствует гидродинамическое давление фильтрующей воды, направленное выше и в стороны от колодца, т.е. в направлении, обратном тому, которое имеет место при открытом водоотливе.

5.9. На уплотнившийся в результате глубинного водопонижения грунт рекомендуется укладывать насухо бетонную подушку (подошву фундаментов) для предотвращения разуплотнения грунта после прекращения откачки воды.

5.10. При разработке и выдаче грунта из полости колодца подводным способом с целью недопущения наплывов пылеватых и мелкозернистых песков необходимо обеспечивать на 2- 3 м превышение уровня воды в колодце над уровнем грунтовых вод. Такое же превышение необходимо соблюдать при разработке несвязных грунтов ниже режущей кромки ножевой части колодца.

5.11. Дня погружения опускных колодцев, используемых в качестве фундаментов, рекомендуется применять подмыв в глинистых и суглинистых грунтах полутвердой и тугопластичной консистенции во избежание значительного нарушения структуры грунтов на контакте с наружной поверхностью стен колодца и связанного с этим снижения их сопротивления воздействиям горизонтальных нагрузок.

5.12. При использовании для погружения опускных колодцев в просадочных грунтах тиксотропных рубашек допускается применять глинистые растворы с минимальным значением водоотдачи.

5.13. Для строительства фундаментов способом опускного колодца гложет быть применено погружение в заранее подготовленную траншею. Такую траншею образуют под защитой глинистого раствора специальными механизмами, предназначенными для работ способом "стена в грунте" .

5.14. Ослабленная зона может быть образована бурением скважин по контуру колодца и заполнения их песком (на песчаных сваях) (рис. 4.).

5.15. Опускные колодцы, погружаемые в заранее подготовленную траншею, могут быть выполнены без ножевой части, а их стены монтируют заподлицо с наружной грунтовой стенкой траншеи на подкладках, выступающих на 1,2- 1,4 м за внешний и внутренний края траншеи.

5.16. При создании зоны ослабления грунта бурением скважин их диаметр должен составлять 0,9-1,1 толщины стены колодца, а расстояние между их центрами 2,1-2,3 диаметра скважин.

Такой прием целесообразно использовать в твердых глинистых грунтах.

5.17. Для устройства фундаментов большой глубины может быть использовано погружение опускных колодцев способом задавливания (рис. 5). Этот способ целесообразно применять для строительства фундаментов глубиной более 15 м, для специальных фундаментов с повышенными требованиями соблюдения вертикальности и при производстве работ вблизи существующих строений и коммуникаций.

5.18. Для опускных колодцев, погружаемых залавливаем, могут быть использованы сборные железобетонные конструкции стен с горизонтальным членением, например, сегментные блоки (см. п.п. -).

5.19. В качестве систем для задавливания опускных колодцев в грунт следует использовать конструкции, описанные в Рекомендациях по строительству опускных сооружений способом задавливания (НИИ оснований, 1980).

5.20. Нагрузку задавливания в грунт колодца при погружении в тиксотропной рубашке, включающую усилив домкратов и вес колодца за вычетом взвешивающей силы в обводненных грунтах, необходимо создавать: в песках 40-60 т, в супесях, глинах 30-40 т, в плывунах 40-50 т на 1 м окружности режущей, кромки ножевой части.

5.21. Ножевую часть таких колодцев предпочтительно выполнять металлической с заполнением внутренней полости бетоном с углом заострения 16-18°, а ширина режущей кромки 50- 70 мм.

Рис .4 Погружение опускного колодца на песчаных сваях

Рис.5 Схема погружения колодца задавливанием

5.22. Погружение опускных колодцев задавливанием. При наращивании стен монолитным железобетоном опорную конструкцию следует использовать в качестве наружной опалубки, причем внутреннюю опалубку можно выполнять подвесной, закрепленной на опорной конструкции (рис. 6).

5.23. При малом водопритоке в устойчивых грунтах фундаменты-колодцы можно выполнять обычным горным способом проходки, включающим наращивание крепи снизу по мере разработки грунта и утлубки забоя.

В этих случаях в качестве материала стен колодца целесообразно использовать железобетонные тюбинги.

Применять металлические тюбинги для колодцев под фундаменты не допускается.

5.24. При погружении опускных колодцев в связных грунтах, подстилаемых грунтами с напорными подземными водами, необходима проверка безопасной толщины слоя вскрытого связного грунта обеспечивающей предотвращение прорыва подземных вод в забой по формуле

|

где |

Удельный вес воды; |

|

Напор подземных вод нижележащего горизонта; |

|

|

F |

Площадь сечения внутренней полости колодца; |

|

L |

Периметр внутренней поверхности колодца; |

|

С |

Удельное сцепление связного грунта; |

|

γ |

Удельный вес связного грунта. |

5.25. При погружении опускных колодцев под фундаменты использование искусственного замораживания для погашения водопритока не допускается, т.к. приводит к изменениям свойств грунта основания в результате оттаивания и снижению несущей способности.

5.26. В отдельных случаях можно использовать контурное искусственное замораживание для погружения колодцев для выполнения подвала здания в случае его посадки на водоупорный грунт.

5.27. При погружении опускного колодца под подвал здания с опиранием на трещиноватые скальные порода необходимо предусматривать цементацию основания.

Рис. 6. Погружение колодцев задавливанием

с монолитными железобетонными стенами;

1 - консольные упоры; 2 - домкраты; 3 - наружная опалубка; 4 - внутренняя

опалубка; 5 - опускной колодец

Устройство днища колодца в этих случаях может производиться по типу полов на грунтовом основании.

5.28. При заглублении опускных колодцев в скальные породы с применением буровзрывных работ необходима зачистка основания от кусков взорванной массы, а в некоторых случаях цементации основания.

5.29. Образующаяся при погружении, в скальные порода опускного колодца пазуха должна быть заполнена мятой глиной или затампонирована твердеющим раствором.

5.30. Погружение колодцев в скальные породы следует производить заходками по 0,2- 0,4 м. Перед погружением на очередную заходку по периметру ножевой части рекомендуется устраивать пояс из мятой глины.

5.31. Возможна остановка колодца на границе скальных пород и дальнейшая проходка под ним полости буро-взрывным способом. При этом должны быть предприняты меры по предотвращению произвольной посадки колодца.

6. Снижение сил трения боковой поверхности фундаментов, сооружаемых опускным способом

6.1. При сооружении фундаментов опускным способом следует предусматривать мероприятия по снижению сил трения их поверхности о грунт с целью уменьшения материалоемкости фундаментов и облегчения процесса их погружения.

6.2. По окончании погружения фундамента в случае необходимости вовлечения в работу его боковой поверхности следует предусматривать мероприятия по восстановлению сил трения.

6.3. Уменьшение сил трения боковой поверхности сооружений о грунт может быть выполнено путем:

а) уменьшения коэффициента трения; б) уменьшения нормального давления на боковую поверхность фундамента; в) комбинирования способов а и б.

6.4. Уменьшение коэффициента трения боковой поверхности фундамента грунт возможно осуществлять (рис. 7) путем погружения фундаментов в тиксотропной рубашке, создания антифрикционного покрытия, гидроподрыва грунта, электроосмотического увлажнения поверхности, погружения в пневматической рубашке.

Рис. 7. Способы снижения сил трения боковой поверхности опускных сооружений о грунт: а - тиксотропная рубашка; б - стабилизированная тиксотропная рубашка; в - антифрикционная обмазка; г - гидроподмыв; д - податливая оболочка; е - гидрофобизаад поверхности податливой оболочки; ж - электроосмоотическое увлажнение; з - пневматическая рубашка

6.5. Нормальное давление может быть снижено с помощью образования на боковой поверхности фундамента податливой оболочки из легко деформируемого материала.

6.6. Эту оболочку целесообразно также использовать и в качестве основы для осуществления мероприятий по уменьшению коэффициента трения.