Безопасность труда на объектах городского строительства и хозяйства при использовании кранов и подъемников.

Учебно-методическое, практическое и справочное пособие.

Авторы: Ройтман В.М., Умнякова Н.П., Чернышева О.И.

Москва 2005 г.

1. ПРОИЗВОДСТВЕННЫЕ ОПАСНОСТИ ПРИ ИСПОЛЬЗОВАНИИ КРАНОВ И ПОДЪЕМНИКОВ.

1.1. Понятие о производственной опасности .

1.2. Опасные зоны на строительной площадке .

1.3. Примеры характерных аварий и несчастных случаев, связанных с использованием кранов и подъемников .

1.4. Основные причины аварий и несчастных случаев при использовании кранов и подъемников .

2. ОБЩИЕ ВОПРОСЫ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ТРУДА ПРИ ИСПОЛЬЗОВАНИИ КРАНОВ И ПОДЪЕМНИКОВ.

2.1. Общее условие обеспечения безопасности труда .

2.2. Нормативные основы обеспечения безопасности труда при использовании кранов и подъемников .

2.3. Основные задачи обеспечения безопасности труда при использовании кранов и подъемников .

3. ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ТРУДА ПРИ ИСПОЛЬЗОВАНИИ КРАНОВ И ПОДЪЕМНИКОВ.

3.1. Подбор кранов и их безопасная привязка .

3.1.1. Подбор крана .

3.1.2. Поперечная привязка кранов .

3.1.3. Продольная привязка башенных кранов.

3.2. Определение границ опасных зон работы кранов и подъемников.

3.3. Обеспечение безопасности труда в опасных зонах работы кранов и подъемников.

3.3.1. Приборы и устройства безопасности, устанавливаемые на кранах.

3.3.2. Обеспечение безопасности при установке кранов.

3.3.3. Защитное заземление подкрановых путей.

3.3.4. Обеспечение безопасности при совместной работе кранов.

3.3.5. Обеспечение безопасности при использовании подъемников.

3.4. Мероприятия по ограничению опасной зоны работы крана.

3.4.1. Общие положения.

3.4.2. Принудительное ограничение зоны работы крана.

3.4.3. Специальные мероприятия по ограничению опасной зоны работы крана.

3.5. Обеспечение безопасности труда при установке кранов вблизи линий электропередачи.

3.6. Обеспечение безопасности труда при установке кранов вблизи выемок.

3.7. Обеспечение безопасности при складировании материалов, конструкций, изделий и оборудования.

3.8. Обеспечение безопасности при погрузочно-разгрузочных работах.

4. РЕШЕНИЯ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ТРУДА В ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ (ППР, ПОС и др.) ПРИ ИСПОЛЬЗОВАНИИ КРАНОВ И ПОДЪЕМНИКОВ.

4.1.Общие положения.

4.2. Стройгенплан.

4.3. Технологические схемы.

3.1.3. Продольная привязка башенных кранов.

Продольная привязка башенных кранов производится для определения необходимой длины подкрановых путей, с учетом обеспечения доставки наиболее тяжелых и наиболее удаленных грузов во все запланированные зоны объекта, а также для обеспечения безопасности работ при использовании крана с учетом необходимой длины тормозного пути и устройства тупиковых упоров.

Обычно эта задача решается графическим способом (рис.3.3.) путем последовательного выполнения следующих операций:

- в определенном масштабе вычерчивается внешний габарит строящегося (реконструируемого) объекта;

- в этом же масштабе на чертеже наносится ось движения крана, расстояние которой от габарита объекта (В) было определено путем поперечной привязки крана (см. разд.3.1.2);

- из крайних точек габарита здания, со стороны противоположной местоположению башенного крана радиусом, равным величине максимального вылета стрелы крана с учетом массы тяжелого груза, делают засечки на оси движения крана. Крайние засечки на оси движения крана определяют положение центра базы крана в его крайних стоянках;

- с учетом полученных положений центра базы крана в его крайних стоянках определяется необходимая длина подкрановых путей по формуле:

L пп = L кр + Б кр +2 L тор +2 L туп (3.4)

где: L кр – расстояние между центрами базы крана в его крайних точках;

Б кр – величина базы крана;

L тор – величина тормозного пути крана;

L туп – расстояние от конца рельса до тупикового стопорного устройства (равное 0,5м).

а)

Определение крайних стоянок крана (рис.2.1.) производят следующем порядке:

Из крайних углов внешнего габарита здания со стороны, противоположной башенному крану производят засечки раствором циркуля, соответствующим максимальному вылету стрелы крана L max (Ст 1 и Ст. 2);

Из середины внутреннего контура здания - раствором циркуля, соответствующим минимальному вылету стрелы крана L min (Ст. 3 и Ст. 4);

Из центра тяжести наиболее тяжелых элементов - раствором циркуля, соответствующим определенному вылету стрелы L 1 согласно грузовой характеристике крана (Ст. 5 и Ст. 6).

Крайние засечки определяют положение центра крана в крайнем положении.

2.3. Длина подкрановых путей.

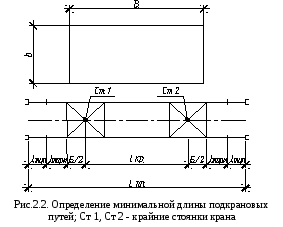

По найденным крайним стоянкам крана определяют длину подкрановых путей (рис. 2.2.):

L ПП = l КР + Б + 2·l ТОРМ + 2·l ТУП ,

где L ПП - длина подкрановых путей, м; l КР - расстояние между крайними стоянками крана, определяемое по рис.2.1., м; Б - база крана, определяемая по справочникам (приложение А), м; l ТОРМ - величина тормозного пути крана, принимаемая не менее 1,5 м; l ТУП - расстояние от конца рельса до тупиков, равное 0,5 м.

Определяемую длину подкрановых путей корректируют в сторону увеличения с учетом кратности длины полузвена, т. е. 6,25 м. Минимально допустимая длина подкрановых путей составляет два звена (25 м).

3. Практическое занятие №3. Ограждение стройплощадки и обозначение опасных зон

Аудиторные занятия – 4 часа.

Цель занятия . Ознакомление с методикой расчета опасной зоны действия монтажных кранов, приобретение навыков проектирования стройгенпланов.

Определить размеры и разместить ограждение стройплощадки, при заданной компактности стройгенплана. Определить место установки башенного крана для возведения многоэтажного здания, рассчитать опасную зону. При необходимости установить ограничение зоны действия монтажного крана.

3.1. Исходные данные .

Таблица 3.1 - Задание для выполнения практического занятия №3

|

варианта |

Размеры здания, м |

Высота здания, м |

Максимальный габарит конструкции, м |

Компактность стройгенплана |

3.2. Размещение монтажного крана.

Имея исходные данные о габаритах возводимого объекта, выбирают количество кранов и организовывают рабочее место крана.

При выборе рабочего места (стоянки) крана необходимо проанализировать различные варианты его размещения и передвижения, а также его технические возможности в зависимости от характеристик поднимаемых конструкций и размеров возводимого здания.

Количество кранов зависит от директивных сроков строительства и конфигурации зданий.

Для возведения многоэтажных зданий, как правило, устанавливают башенные краны с одной стороны (противоположной выходам).

Поперечную привязку к зданию башенных кранов с нижним расположением противовеса определяют по габаритам поворотной платформы, увеличенным на расстояние 0.7 м. Привязка приставного крана, зависит от размеров его опоры, например, бетонного фундамента, к которому кран крепится с помощью анкерных болтов; принимать 2,5 – 3,5 м.

Безопасность труда на объектах городского строительства и хозяйства при использовании кранов и подъемников.

Учебно-методическое, практическое и справочное пособие.

Авторы: Ройтман В.М., Умнякова Н.П., Чернышева О.И.

Москва 2005 г.

1. ПРОИЗВОДСТВЕННЫЕ ОПАСНОСТИ ПРИ ИСПОЛЬЗОВАНИИ КРАНОВ И ПОДЪЕМНИКОВ.

1.1. Понятие о производственной опасности .

1.2. Опасные зоны на строительной площадке .

1.3. Примеры характерных аварий и несчастных случаев, связанных с использованием кранов и подъемников .

1.4. Основные причины аварий и несчастных случаев при использовании кранов и подъемников .

2. ОБЩИЕ ВОПРОСЫ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ТРУДА ПРИ ИСПОЛЬЗОВАНИИ КРАНОВ И ПОДЪЕМНИКОВ.

2.1. Общее условие обеспечения безопасности труда .

2.2. Нормативные основы обеспечения безопасности труда при использовании кранов и подъемников .

2.3. Основные задачи обеспечения безопасности труда при использовании кранов и подъемников .

3. ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ТРУДА ПРИ ИСПОЛЬЗОВАНИИ КРАНОВ И ПОДЪЕМНИКОВ.

3.1. Подбор кранов и их безопасная привязка .

3.1.1. Подбор крана .

3.1.3. Продольная привязка башенных кранов.

3.2. Определение границ опасных зон работы кранов и подъемников.

3.3. Обеспечение безопасности труда в опасных зонах работы кранов и подъемников.

3.3.1. Приборы и устройства безопасности, устанавливаемые на кранах.

3.3.2. Обеспечение безопасности при установке кранов.

3.3.3. Защитное заземление подкрановых путей.

3.3.4. Обеспечение безопасности при совместной работе кранов.

3.3.5. Обеспечение безопасности при использовании подъемников.

3.4. Мероприятия по ограничению опасной зоны работы крана.

3.4.1. Общие положения.

3.4.2. Принудительное ограничение зоны работы крана.

3.4.3. Специальные мероприятия по ограничению опасной зоны работы крана.

3.5. Обеспечение безопасности труда при установке кранов вблизи линий электропередачи.

3.6. Обеспечение безопасности труда при установке кранов вблизи выемок.

3.7. Обеспечение безопасности при складировании материалов, конструкций, изделий и оборудования.

3.8. Обеспечение безопасности при погрузочно-разгрузочных работах.

4. РЕШЕНИЯ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ТРУДА В ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ (ППР, ПОС и др.) ПРИ ИСПОЛЬЗОВАНИИ КРАНОВ И ПОДЪЕМНИКОВ.

4.1.Общие положения.

4.2. Стройгенплан.

4.3. Технологические схемы.

3.1.2. Поперечная привязка кранов.

Безопасность труда на строительной площадке и её обеспечение зависит от правильного расположения монтажных и грузоподъемных механизмов. Поэтому в числе первых мероприятий по обеспечению безопасности труда на строительной площадке производят рабочую привязку этих механизмов с учетом требований безопасности .

После подбора крана производится его поперечная привязка. Эта привязка крана производится исходя из необходимости соблюдения безопасного расстояния между краном и другими объектами на строительной площадке (здания, сооружения, строительные леса, складируемые конструкции и т.п.).

Минимальное расстояние В (м) от оси подкрановых путей или оси пере-движения крана определяется из выражения:

В

= R

max

+ l

без

(3.3)

где:

R

max

– максимальный радиус поворота платформы (или другой выступающей части) крана (м);

Согласно , при высоте от уровня земли или рабочих площадок до 2-х метров - l без ≥ 0,7м, а для высоты более 2-х метров - l без ≥ 0,4м (рис.3.1).

Расстояние между поворотной частью стреловых самоходных кранов и строениями, лесами, штабелями грузов и другими предметами должно быть не менее 1м.

Если при привязке стрелового крана габарит приближения (расстояние между поворотной частью крана при любом его положении и строениями, штабелями грузов и другими предметами) оказывается меньше 1м, необходимо зону вращения поворотной части крана с учетом габарита приближения огородить сигнальным ограждением. В этом случае лицо, ответственное за безопасное производство работ кранами, должно проверить установку крана на стоянке и только после этого дать разрешение на производство работ (сделать разрешающую запись в вахтенном журнале крановщика).

Настоящие рекомендации, представляющие собой обобщенный опыт предприятий ГА и других отраслей по уборке полов и витражей, разработали с целью дальнейшего совершенствования технологии механизированной уборки полов и витражей.

Рекомендации предназначены для работников эксплуатационных предприятий и проектировщиков аэровокзалов, агентств воздушных сообщений и других аналогичных типов пассажирских зданий.

МИНИСТЕРСТВО ГРАЖДАНСКОЙ АВИАЦИИ

Государственныйпроектно-изыскательский и научно-исследовательский институт

Аэропроект

МОСКВА

СОДЕРЖАНИЕ

Настоящие Рекомендации разработаны на основе исследований,проведенных ГПИ и НИИ ГА Аэропроект совместно о Союздорнии, и в результатеобобщения опыта применения rep метизирующих мастик в аэропортах гражданской авиации.

Присоставлении Рекомендаций использованы следующие документы: «Технические условияТУ 6-05-1816-77. Компаунды эпоксидные марок УП-5-122АТ и УП-5-122АТ-1», 1977, с изменениями от 1981 г.;«Рекомендации по средствам в технологии заливки трещин и швов аэродромныхпокрытий», М., ГПИ и НИИ ГА Аэропроект, 1976; «Руководство по организации итехнологии ремонта аэродромов без перерыва летной эксплуатации» М., ГПИ и НИИГА Аэропроект, 1979; «Заводские правила заливки проводов ЭСП 007502» Прага,1971.

1. Основные требования к заполнителю борозд ПРОВОДОВэлектропитания ДЛЯ ОГНЕЙ Углубленного типа «свеча-3» и Д-2

1.1.Эксплуатационные качества и долговечность герметизирующих материалов,применяемых для заполнения борозд проводов электропитания, зависят отклиматических факторов и от характера воздействия газовых струй реактивныхдвигателей самолетов на покрытие.

1.2.Герметизирующий материал должен обеспечивать водонепроницаемость борозды ипредохранять кабель от повреждения. Оценка пригодности существующих мастик длягерметизации борозд проводов электропитания огней углубленного типа «Свеча-3» иД-2 произведена на основе материалов обследования искусственных покрытий инакопленного опыта эксплуатации аэродромных покрытий.

1.3.Все работы по укладке проводов в борозды и заполнению их герметизирующим материалом необходимо проводить всухую и ясную погоду при температуре окружающего воздуха не ниже +5°С.

1.4.Заполнители борозд в аэродромных покрытиях не должны изменять свои свойства прикратковременном (до 1,5 мин) воздействии температур до +250°С.

1.5.Заполнители борозд должны обладать достаточным оцеплением с бетоном иасфальтобетоном, не растрескиваться под влиянием низких температур и сохранять своиупругопластические свойства в процессе эксплуатации.

1.6.Заполнители борозд должны иметь достаточные деформативные и прочностныесвойства в пределах температуры от -40°С до +80°С, а также стойкость к действиюпротивогололедных реагентов.

1.7.Жизнеспособность свежеприготовленного заполнителя должна быть не менее 4 ч.Отверждение герметика должно происходить не более чем за 7-10 сут.,герметизирующий материал не должен прилипать к пневматикам самолетов.

2. технология приготовления и свойства герметизирующихматериалов

2.1. Для заполнения борозд проводов электропитания вцементобетонных и армобетонных покрытиях применяются компаунд УП-5-122АТ (ТУ6-05-1816-87) и мастика производства ЧССР ЭП0КСИ-15.

Компаунд УП-5-122АТ, выпускаемый отечественнойпромышленностью, представляет собой продукт совмещения эпоксидноймодифицированной смолы марки УП-5-122А, пластификатора-тиокола (ГОСТ 12812-72),отвердителя полиэтиленполиамина (ТУ 6-02-594-75) и ускорителя марки УП-606/2 (T У 6-09-4136-75).

2.2. Отверждаемый компаундУП-5-122АТ характеризуется высокой деформативностью, хорошей адгезией к бетону,достаточной водо-, тепло-, морозоустойчивостью.

Компаунд УП-5-122АТ представляет собой однороднуювязкую жидкость желто- или красно-коричневого цвета без посторонних включений яимеет следующие физико-механические свойства;

2.3. Компаунд следует приготавливатьна месте производства работ, непосредственно перед заполнениемборозд, путем смешения компонентов в холодном состоянии, массой не более 5,0 кг, так как прибольшей массе нельзя достичь однородного перемешивания.

Посколькукомпаунд при температуре воздуха выше + 25° C быстро схватывается и возникаюттрудности заполнений борозд, то приготовленный компаунд хранению не подлежит.

2.4.Дозировку составляющих компаунда УП-5-122АТ в полевых условиях следуетпроизводить по объему.

2.5. Вотдельных случаях при отсутствии герметизирующих материалов на основеэпоксидных смол в цементобетонных и армобетонных покрытиях для герметизацииборозд проводов электропитания могут быть рекомендованы мастики на основерезинобитумного вяжущего. В этом случае, после очистки стенок, бороздыгрунтуются тонким слоем раствора РБВ в бензине в соотношении 1:1.

2.6.Резинобитумное вяжущее (ТУ-21-27-41-75) выпускается промышленностью в готовомвиде, представляет собой однородную смесь, полученную из резиновой крошки,битума, кумароновой смолы В и Г, автотракторного масла Ак-15 и пластифицирующей добавки(полиизобутилен П-200) или без нее.

Резинобитумноевяжущее выпускается трех марок: РБВ-25, РБВ-35, РБВ-50. Состав РБВ-25рекомендуется применять в IV и V , РБВ-35 в III и IV и РБВ-50- в I и II климатических зонах. Полимернобитумную мастику следует применять в II ж III климатических зонах.

2.7.Для приготовления полимернобитумных мастик используются битум БНД 90/130 - 100в.ч.; дивинилстирольный термоэластопласт (сухое вещество) - 26 в.ч.; конденсат"Вуктыл" - 12 в.ч.;асбестовая мука - 28 в.ч. и портландцемент М400 - 28 в.ч.

2.8.Основные физико-механические свойства мастик РБВ и полимернобитумной приведеныв таблице.

Таблица

| Марки герметизирующих материалов | Прочность при разрыве, МПа | Относительное удлинение, % | Сцепление с бетоном, МПа | Температура хрупкости, ° C |

| БМТВ-1 | 0,6 - 0,9 | |||

| РБВ-25 | 0,25 - 0,50 | |||

| РБВ-35 | 0,25 - 0,50 | |||

| РБВ-50 | 0,25 - 0,50 |

2.9. Технология приготовления мастик приведена в«Рекомендациях по средствам и технологии заливки трещин и швов аэродромныхпокрытий».

2.10.Заполнение борозд мастикой РБ B должно производиться при температуре герметика 170-200°С с помощьюручного заливщика швов, разработанного ГПИ и НИИ ГА A э po п po ект, а при отсутствии его -вручную.

2.11.Ориентировочный расход мастики РБВ на 100 пог. м борозды около 50 кг, мастики УП-5-122АТ- около 25 кг. Ориентировочный расход мастики УП-5-122АТ-1 для крепления одногоогня, в зависимости от его конструкции, составляет от 3 до 5 кг.

3. ТЕХНОЛОГИЯ производства РАБОТ ПО заполнению борозд

3.1. Нарезкаборозд проводов электропитания производится в соответствии с проектомнарезчиком ДС-133. Максимальная глубина нарезки составляет 80 мм.

3.2.Перед укладкой проводов пазы борозд должны быть тщательно очищены с последующейпродувкой струей сжатого воздуха. Стенки борозд перед заполнением их мастикойдолжны быть сухими. Электропровода не должны выходить на поверхностьпокрытия. Для этой цели через каждые 80 см на провода укладываются резиновыевалики длиной 5 см. Пазы борозд должны иметь правильную форму, без сколов итрещин.

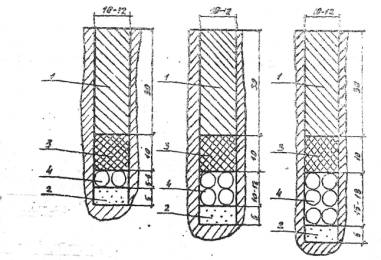

3.3.Рекомендуемая ширина паза для укладки кабеля СЕ-4 - 11 мм, для укладки кабеляКРЗ - 13 мм. Глубина нарезаемой борозды устанавливается в зависимости отколичества проводов и применяемой мастики и изменяется в пределах от 30 до 70мм. Очередность заполнения паза снизу вверх:

песок 5мм, провода (от 2 до 8), песок 10 мм, мастика УП-5-122АТ;

Минимальнаяглубина заливки компаунда УП-5-122АТ в цементобетонных и армобетонных покрытиях10 мм. Минимальная глубина заливки борозд мастикой РБ B в асфальтобетонных ицементобетонных покрытиях 30 мм. На рис. 1 и 2 приведены схемы заполненияборозд в цементобетонных и асфальтобетонных покрытиях различными мастиками.

3.4.Для уменьшения возможного вспучивания мастикой РБВ заполняется сначала 2/3глубины борозды, а после остывания до температуры 60-80°С борозда заливаетсяполностью. Излишки мастики удаляются разогретым скребком.

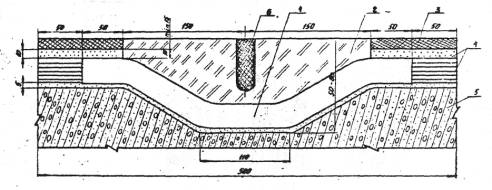

3.5. Вместах пересечения борозд проводов электропитания огней углубленного типа стемпературными швами следует делать углубления от 50 до 80 мм в зависимости отколичества проводов. Провода должны быть заделаны в перхлорвиниловые трубки,засыпаны высушенным и просеянным песком и залиты мастикой РБВ. Схема укладкипроводов в местах пересечения борозд с температурными швами приведена на рис.3.

Рис. 1. Схемазаполнения борозд в цементобетонных покрытиях при защите кабеля мастиками наэпоксидной основе: I - мастика наэпоксидной основе; 2 - мелкозернистый песок; 3 - кабель

Примечание . Диаметркабеля СЕ-4 - 5 мм, кабеля КР3 - 6 мм.

Рис. 2. Схемазаполнения борозд при защите кабеля питания мастикой РБВ: I - мастика РБВ; 2 - мелкозернистыйпесок; 3 – промасленный жгут; 4 - кабель

Примечание . Диаметркабеля СЕ-4 - 5мм, кабеля КР3 - 6 мм.

Рис. 3. Схема укладки проводов в местах пересечения бороздтемпературным швом:

1 - перхлорвиниловая трубка Ø 25 или 32 мм в зависимости от количества проводов; 2 - мастика РБВ; 3 - заливочная мастика; 4 - песок; 5 - бетонармированный; 6 - температурный шов

4. КОНТРОЛЬ КАЧЕСТВА ПРИготовления герметизирующих материалов изаполнения борозд

4.1. Впроцессе приготовления мастики необходимо контролировать:

весовуюдозировку составляющих компаунда;

равномерностьперемешивания по всей массе мастики;

температуруразогрева мастик РБВ и БМТВ.

4.2.Термостойкость мастики проверяется после завершения ее формированияпроходом тепловой машины в режиме ее эксплуатации в зимний период.

Недопускается расплавление и выдувание мастики в борозде.

4.3.Для обеспечения надежной герметизации и предохранения проводов от поврежденийнеобходимо осуществлять систематический контроль за состоянием мастики вборозде. На участках, где произошло отслоение мастики или ее выкрашивание,следует произвести очистку разрушенного участка с последующим заполнениеммастикой.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ МАТЕРИАЛОВ КОМПАУНДА УП-5-122АТ

5.1.Компоненты компаунда хранятся в герметически закрытой таре в обычном складском помещениипри температуре не выше +30°С в условиях, обеспечивающих сохранностьпродукта и тары.

5.2.Компаунд готовится непосредственно перед применением из исходных компонентов.Свежеприготовленные компаунды хранению не подлежат.

5.3.Гарантийный срок хранения отдельных компонентов обусловлен действующейнормативно-технической документацией и составляет: для эпоксидноймодифицированной смолы - 6 месяцев; отвердителя полиэтиленполиамина - 6месяцев; ускорителя марки УП-606/2 - 6 месяцев; тиокола - 3 года.

5.4.РБВ выпускается заводом-изготовителем, транспортируется и хранится ввиде кусков весом по 10-15 кг или в бумажных мешках весом до 35 кг.

5.5.При хранении и транспортировке герметик должен быть защищен от воздействиясолнечных лучей и увлажнения.

6. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

6.1.Неотвержденный компаунд УП-5-122АТ и составляющие его компоненты принепосредственном контакте оказывают раздражающее действие на кожу человека,проявляющееся в виде экзем и дерматитов. Поэтому все работники, занимающиесяприготовлением и применением мастик, должны быть обеспечены защитнойспецодеждой.

6.2.Все операции по приготовлению компаунда УП-5-122АТ должны производиться наоткрытом воздухе.

6.3.Брызги смолы, отвердителя или пластификатора должны быть немедленно удаленысухим тампоном с последующей обработкой кожи спиртом и промывкой теплой водой.

6.4.Компоненты эпоксидных компаундов (смола, тиокол, отвердитель) горят привнесении в источник огня. Средствами пожаротушения являются вода, пар иуглекислотные огнетушители.

Наместе производства работ по разогреву мастик нужно иметь противопожарныесредства тушения (огнетушитель, ящик с песком).

6.5.Для приготовления, транспортировки и применения мастик РБВ разрешаетсяпользоваться только исправными механизмами и приспособлениями.

6.6.При разогреве герметизирующего материала необходимо следить за работойтопливных форсунок.

6.7.Следует своевременно очищать котлы и топки от нагара.

6.8.Необходимо соблюдать осторожность при переливе горячей мастики из котла вагрегаты для заливки швов.

6.9.При разогреве герметизирующего материала запрещается:

разогреватьматериал в котлах с незакрытыми крышками;

работатьс неисправной системой подачи топлива;

дозагружатьв котлы расплавленную массу;

превышатьтемпературу разогреваемого материала (180±5° C )

6.10. Вслучае попадания на открытую поверхность кожи резинобитумной мастики ее нужноудалить чистой ветошью, смоченной бензином или керосином, затем смыть водой смылом.

Золотарник – лечебные свойства и противопоказания Золотарник обыкновенный - противопоказания

Правильная посадка и уход за горизонтальным кизильником Кизильник описание

Бирючина обыкновенная – идеальный вечнозеленый кустарник для создания ландшафтных композиций Обрезка бирючины осенью и летом

Векторизация и оцифровка чертежей и проектов Сколько стоит векторизация чертежей

Согласующие устройства КВ антенн (тюнеры)